Verständnis des Motorgehäuses in Gabelstapleranwendungen

Die Motorgehäuse dient als Schutzhülle und strukturelles Fundament für die Elektromotoren, die die Antriebssysteme der Gabelstapler antreiben. Diese kritische Komponente wirkt sich direkt auf Leistung, Haltbarkeit und Gesamtbetriebskosten aus. Zwei primäre Herstellungsverfahren dominieren die Branche: Gießen und Extrudieren. Jeder Ansatz bietet unterschiedliche Vorteile und Einschränkungen, die sich auf die Leistung von Gabelstaplern in verschiedenen Betriebsumgebungen auswirken, von Kühllagern bis hin zu Hochleistungsproduktionsanlagen.

Fünf wichtige Überlegungen für die Auswahl des Gabelstapler-Motorgehäuses

Bei der Bewertung von Motorgehäuseoptionen für Gabelstapleranwendungen erfordern mehrere technische Faktoren eine sorgfältige Analyse. Die folgenden Long-Tail-Schlüsselwörter stellen spezifische Anliegen dar, die Wartungsmanager und Gerätespezifizierer bei Beschaffungsentscheidungen häufig recherchieren. Das Verständnis dieser Konzepte hilft den Beteiligten bei der Auswahl des optimalen Wohntyps für ihre besonderen betrieblichen Anforderungen und Umgebungsbedingungen.

Kritische Faktoren für die Wohnleistung

Diese five research phrases reflect real-world information needs regarding forklift motor housing:

- Vorteile von Motorgehäusen aus stranggepresstem Aluminium für Gabelstapler

- Wärmemanagement in Gabelstaplermotorgehäusen

- Kostenvergleich für Gabelstapler mit gegossenem und extrudiertem Motorgehäuse

- Haltbarkeit von extrudierten Motorgehäusen in Lagerumgebungen

- Gewichtsreduzierung durch stranggepresste Aluminium-Gabelstaplerkomponenten

Herstellungsverfahren: Guss- oder extrudierte Motorgehäuse

Die fundamental differences between cast and extruded motor housings begin with their manufacturing methodologies, which directly influence their structural characteristics, material properties, and performance capabilities in forklift applications.

Gießverfahren für Motorgehäuse

Gussmotorgehäuse werden hergestellt, indem geschmolzenes Aluminium in vorgefertigte Formen gegossen wird, wo es in der gewünschten Form erstarrt. Dieser Prozess ermöglicht komplexe Geometrien und komplizierte interne Strukturen, die mit anderen Methoden möglicherweise nur schwer zu erreichen sind. Der Gussansatz umfasst typischerweise mehrere unterschiedliche Phasen, die gemeinsam die Qualität und Leistungsmerkmale des Endprodukts bestimmen.

Schlüsselphasen beim Wohnungsbau

- Mustererstellung: Herstellung eines präzisen Musters, das die äußere Form des Gehäuses definiert

- Formvorbereitung: Herstellung des Sandes oder der permanenten Form, die das geschmolzene Metall aufnehmen soll

- Schmelzen und Gießen: Aluminium in seinen flüssigen Zustand erhitzen und vorsichtig in den Formhohlraum gießen

- Erstarrung und Abkühlung: Ermöglichen, dass das Metall allmählich erstarrt, während die Abkühlgeschwindigkeit kontrolliert wird, um innere Spannungen zu minimieren

- Endbearbeitungsvorgänge: Entfernen von überschüssigem Material, Bearbeiten kritischer Oberflächen und Aufbringen von Schutzbeschichtungen

Extrusionsprozess für Motorgehäuse

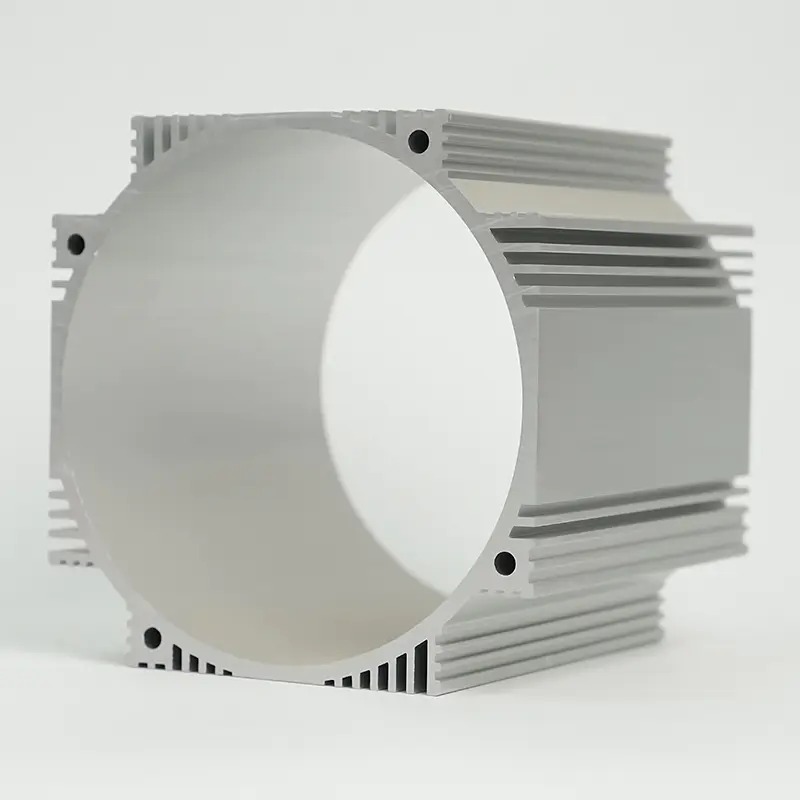

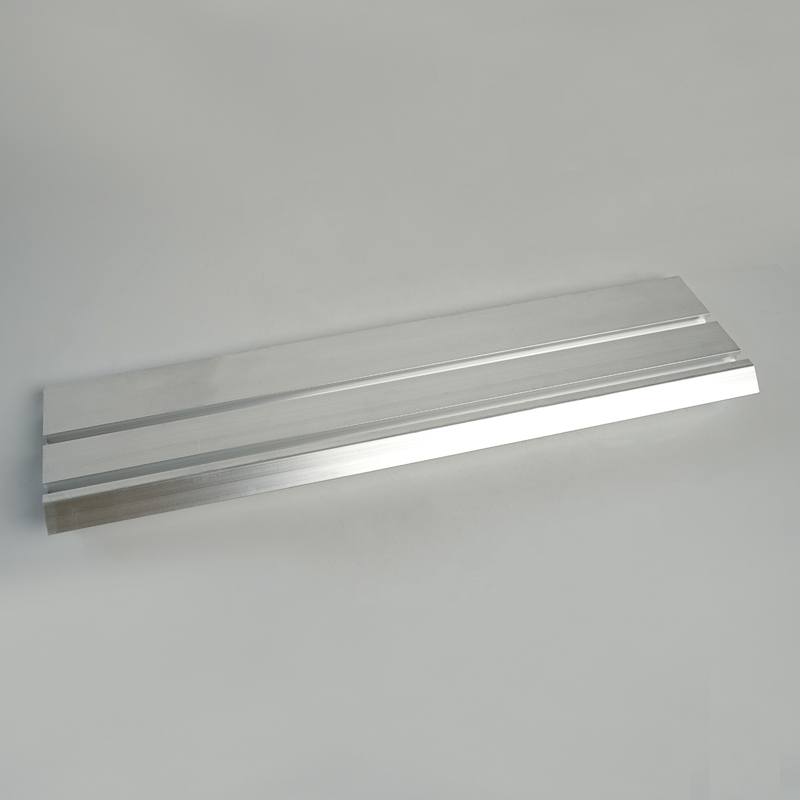

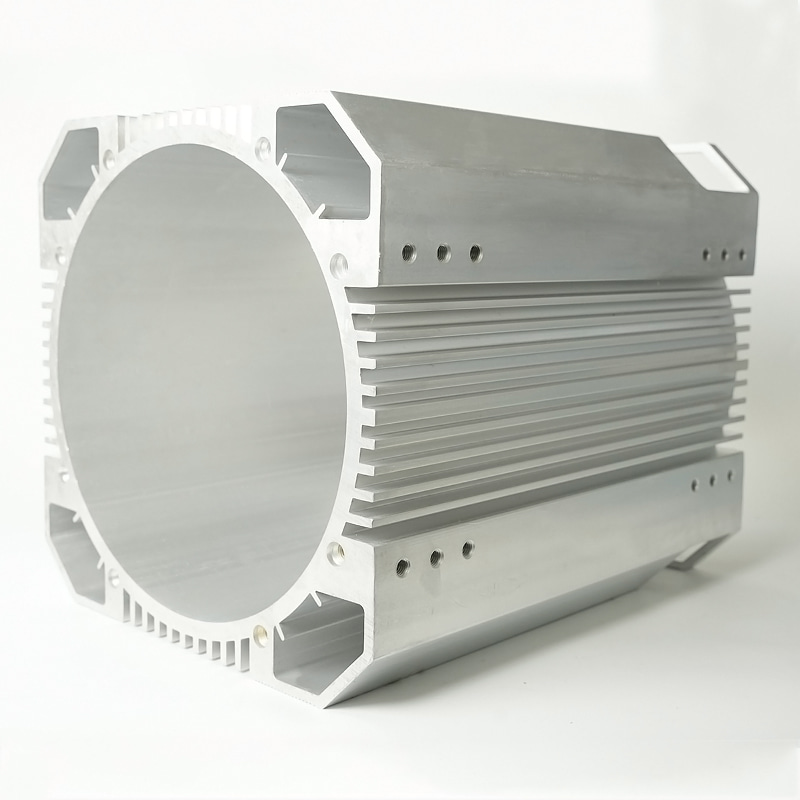

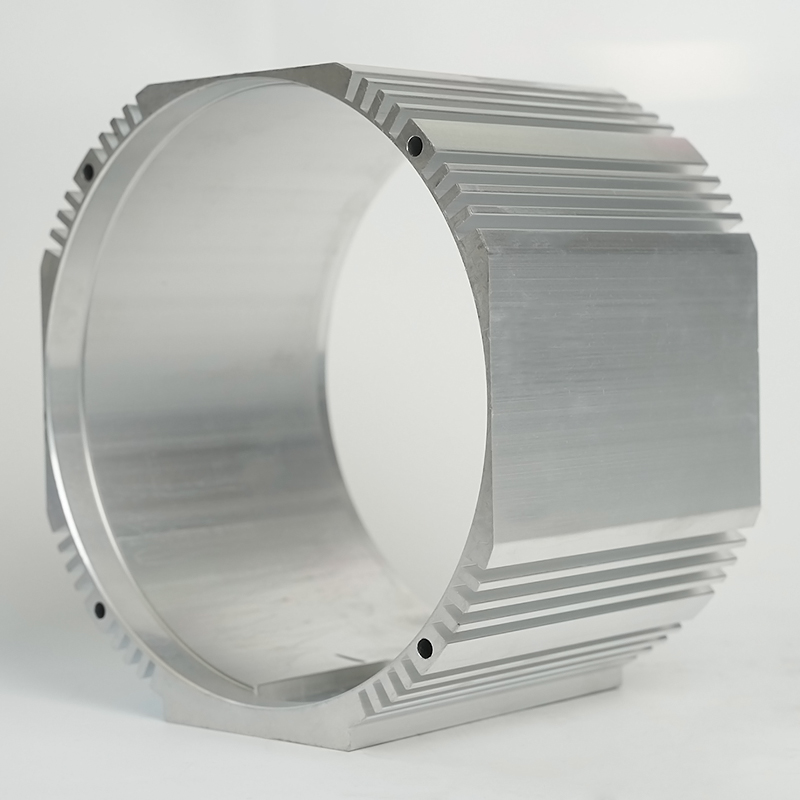

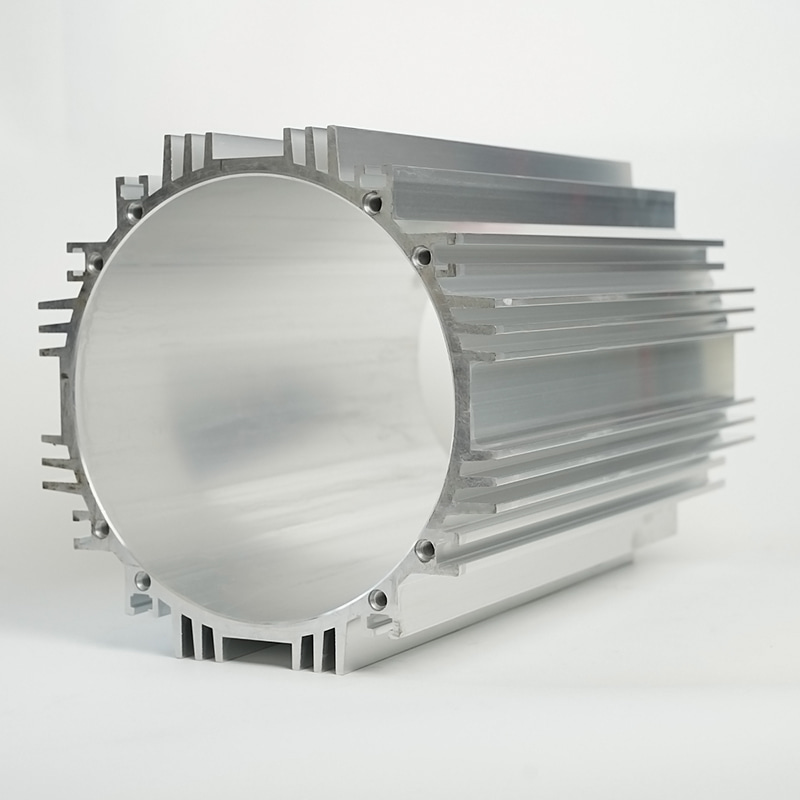

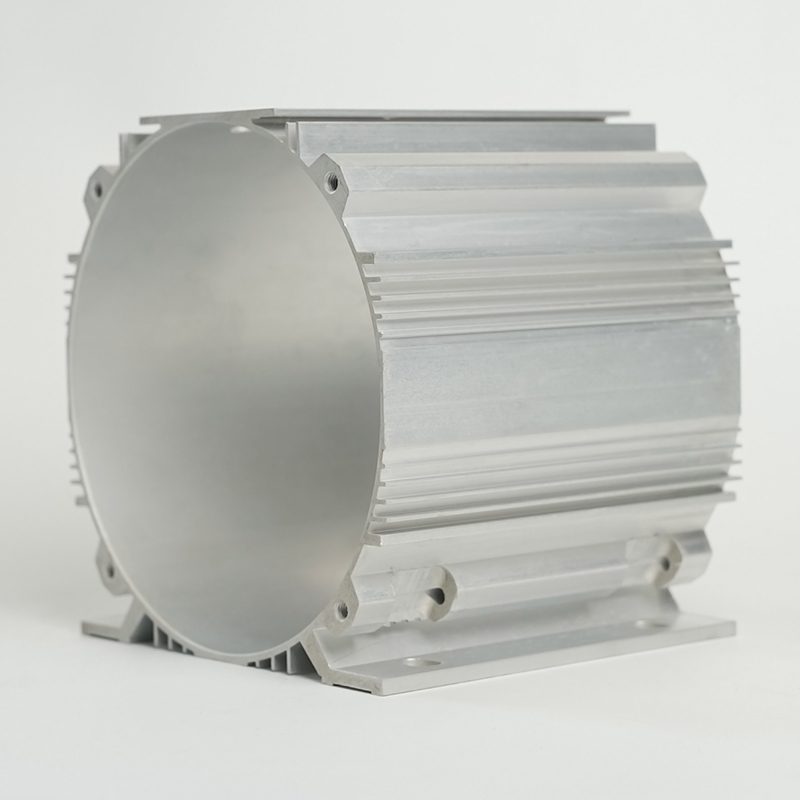

Stranggepresste Motorgehäuse werden geformt, indem erhitzte Aluminiumbarren durch eine geformte Matrize gepresst werden, um kontinuierliche Profile mit konsistenten Querschnitten zu erzeugen. Dieses Herstellungsverfahren erzeugt Gehäuse mit hervorragender Kornstruktur und mechanischen Eigenschaften, die an der Extrusionsrichtung ausgerichtet sind. Das Verfahren eignet sich besonders gut zur Erstellung des Vorteile von Motorgehäusen aus stranggepresstem Aluminium für Gabelstapler , einschließlich hervorragender Wärmeübertragungsfähigkeiten und gleichbleibender Wandstärke.

Schlüsselphasen in der Gehäuseextrusion

- Billet-Erwärmung: Erhitzen von Aluminiumzylindern auf präzise Temperaturen, die sie biegsam, aber nicht schmelzen lassen

- Extrusion durch die Matrize: Der erhitzte Barren wird mit enormem Hydraulikdruck durch eine speziell entwickelte Matrize gedrückt

- Abschrecken und Abkühlen: Schnelles Abkühlen des extrudierten Profils, um seine mechanischen Eigenschaften zu bewahren

- Dehnen und Richten: Anwenden von Spannung, um die Kornstruktur auszurichten und Verzerrungen zu beseitigen

- Schneiden und Altern: Schneiden des Endlosprofils auf Länge und Wärmebehandlung, um die gewünschte Härte zu erreichen

Vergleich der Leistungsmerkmale

Bei der Auswahl zwischen gegossenen und extrudierten Motorgehäusen für Gabelstapleranwendungen ist es wichtig, deren Leistung bei wichtigen Betriebsparametern zu verstehen. Der folgende Vergleich untersucht, wie sich jeder Gehäusetyp in kritischen Bereichen verhält, die sich auf die Funktionalität und Zuverlässigkeit des Gabelstaplers auswirken.

Strukturelle Integrität und Haltbarkeit

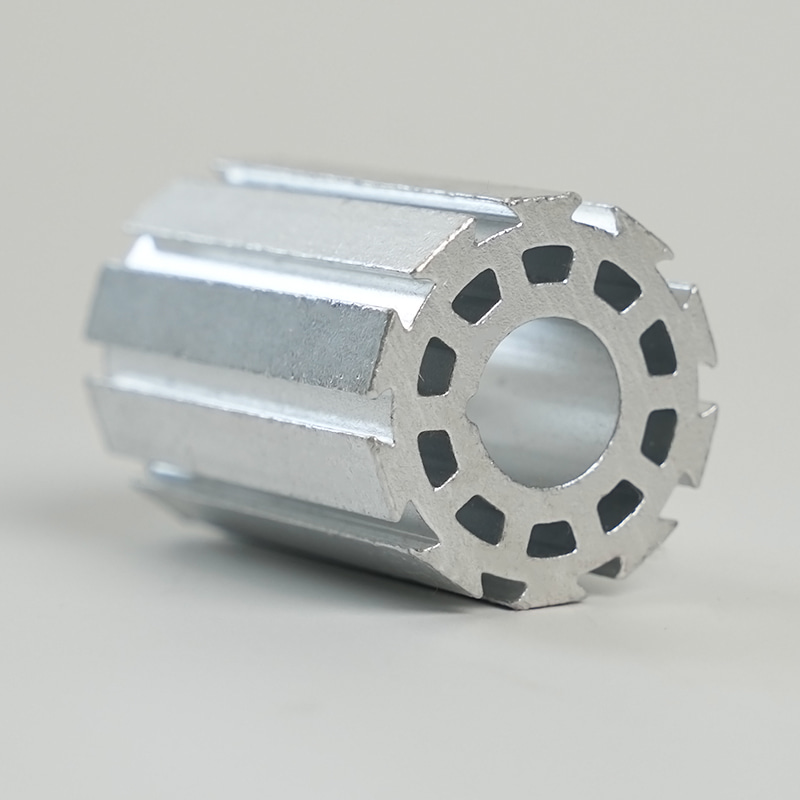

Die structural performance of motor housings directly affects their ability to withstand the mechanical stresses encountered in forklift operations. Cast housings typically offer isotropic properties with similar strength characteristics in all directions, making them suitable for applications with complex loading patterns. However, the casting process can introduce potential weaknesses that affect the overall Haltbarkeit von extrudierten Motorgehäusen in Lagerumgebungen und andere anspruchsvolle Anwendungen.

Haltbarkeitsfaktoren in industriellen Umgebungen

- Schlagfestigkeit: Gussgehäuse halten im Allgemeinen direkten Stößen aufgrund ihrer typischerweise dickeren Abschnitte und dem Fehlen von Nähten besser stand

- Ermüdungsfestigkeit: Extrudierte Gehäuse weisen aufgrund ihrer kontinuierlichen Kornstruktur eine hervorragende Beständigkeit gegenüber zyklischer Belastung auf

- Vibrationsdämpfung: Gussmaterialien absorbieren Vibrationsenergie auf natürliche Weise effektiver und verlängern möglicherweise die Lebensdauer der Komponenten

- Schadenstoleranz: Extrudierte Profile behalten ihre Integrität besser bei, wenn Oberflächenschäden auftreten, und neigen weniger zur Rissausbreitung

Diermal Management Capabilities

Eine effektive Wärmeableitung ist entscheidend für die Aufrechterhaltung der Motoreffizienz und die Vermeidung vorzeitiger Ausfälle bei Gabelstapleranwendungen. Die unterschiedlichen Materialstrukturen von Guss- und Strangpressgehäusen beeinflussen maßgeblich deren thermische Leistung. Richtig Wärmemanagement in Gabelstaplermotorgehäusen sorgt für einen konstanten Betrieb bei intensiven Betriebszyklen und verlängert die Lebensdauer elektrischer Komponenten.

Wärmeübertragungsmechanismen

- Leitfähige Wärmeübertragung: Extrudiertes Aluminium weist aufgrund seiner dichteren Kornstruktur typischerweise eine um etwa 15–20 % bessere Wärmeleitfähigkeit auf

- Oberflächenoptimierung: Extrudierte Profile ermöglichen integrierte Kühlrippen, die die effektive Oberfläche zur Wärmeableitung vergrößern

- Schnittstelleneffizienz: Die glatteren Innenflächen extrudierter Gehäuse verbessern den Kontakt mit Motorkomponenten und verbessern so die Wärmeübertragung

- Temperaturgleichmäßigkeit: Extrudierte Gehäuse sorgen für eine gleichmäßigere Temperaturverteilung und reduzieren so thermische Spannungskonzentrationen

Ökonomische Überlegungen bei der Wohnungsauswahl

Die financial implications of choosing between cast and extruded motor housings extend far beyond initial purchase price. A comprehensive Kostenvergleich für Gabelstapler mit gegossenem und extrudiertem Motorgehäuse müssen Herstellungskosten, Betriebseffizienz, Wartungsanforderungen und Gesamtlebenszykluskosten berücksichtigen, um aussagekräftige Leitlinien für Beschaffungsentscheidungen bereitzustellen.

Anschaffungskosten

Die upfront investment required for each housing type varies significantly based on production volumes, material specifications, and design complexity. These cost differences stem from fundamentally different manufacturing approaches and tooling requirements that influence per-unit pricing structures.

| Kostenfaktor | Gussgehäuse | Extrudiertes Gehäuse |

|---|---|---|

| Werkzeuginvestition | Hohe anfängliche Werkzeugkosten, insbesondere bei komplexen Geometrien | Moderate Werkzeugkosten mit einfacheren Änderungen für Designiterationen |

| Kleinserienproduktion | Höhere Stückkosten aufgrund von Muster- und Formkosten | Kostengünstiger für die Prototypen- und Kleinserienfertigung |

| Großserienproduktion | Geringere Stückkosten bei sehr hohen Stückzahlen | Konsistente Preise pro Einheit über alle Produktionsmengen hinweg |

| Materialnutzung | Erhebliche Materialverschwendung in Anguss- und Steigrohrsystemen | Hohe Materialeffizienz bei minimaler Ausschusserzeugung |

Betriebs- und Lebenszyklusökonomie

Über die Erstbeschaffung hinaus manifestieren sich die wirtschaftlichen Auswirkungen der Wohnungsauswahl in der betrieblichen Effizienz, der Wartungshäufigkeit und der Nutzungsdauer. Diese Faktoren überwiegen häufig die anfänglichen Kostenunterschiede, wenn man sie über die typische Lebensdauer von Industriegabelstaplern betrachtet, die bei anspruchsvollen Anwendungen häufig zehn Jahre überschreitet.

Langfristige finanzielle Überlegungen

- Energieverbrauch: Der Gewichtsreduzierung durch stranggepresste Aluminium-Gabelstaplerkomponenten Dies führt direkt zu einem geringeren Energiebedarf, insbesondere bei Elektrostaplern

- Wartungsintervalle: Extrudierte Gehäuse erfordern aufgrund der überlegenen Korrosionsbeständigkeit und strukturellen Konsistenz normalerweise weniger häufige Wartung

- Austauschhäufigkeit: Gussgehäuse müssen in korrosiven Umgebungen möglicherweise häufiger ausgetauscht werden, sofern sie nicht speziell beschichtet sind

- Ausfallkosten: Die schnelle Austauschbarkeit extrudierter Gehäusesysteme kann Betriebsunterbrechungen erheblich reduzieren

Anwendungsspezifische Empfehlungen

Die Auswahl der optimalen Motorgehäusetechnologie erfordert die Anpassung der Gehäuseeigenschaften an spezifische Betriebsanforderungen, Umgebungsbedingungen und Leistungserwartungen. Weder Gießen noch Extrudieren stellen eine allgemein überlegene Lösung dar; Stattdessen zeichnet sich jeder durch bestimmte Anwendungen innerhalb des Gabelstapler-Ökosystems aus.

Umgebungen, die Gussgehäuse bevorzugen

Gussmotorgehäuse zeigen besondere Vorteile bei Anwendungen, bei denen komplexe Geometrien, Schlagfestigkeit und Vibrationsdämpfung wichtiger sind als Gewicht, thermische Effizienz und Korrosionsbeständigkeit. Diese Umgebungen sind typischerweise mit unregelmäßigen mechanischen Belastungen und einer begrenzten Exposition gegenüber korrosiven Elementen verbunden.

Ideale Anwendungen für Gusslösungen

- Außeneinsätze: Wo Witterungseinflüsse und zufällige Stöße häufige Probleme darstellen

- Schwerlastanwendungen: Mit unregelmäßigen Belastungsmustern und erheblichen Stoßbelastungen

- Benutzerdefinierte Konfigurationen: Erfordern komplexe interne Strukturen oder integrierte Montagefunktionen

- Kostensensitive Großserienproduktion: Wenn Produktionsmengen erhebliche Werkzeuginvestitionen rechtfertigen

Umgebungen, die extrudierte Gehäuse bevorzugen

Extrudierte Motorgehäuse bieten überragende Leistung bei Anwendungen, bei denen Wärmemanagement, Gewichtseffizienz, Korrosionsbeständigkeit und konsistente mechanische Eigenschaften im Vordergrund stehen. Das Inhärente Vorteile von Motorgehäusen aus stranggepresstem Aluminium für Gabelstapler Besonders wertvoll werden sie in kontrollierten Umgebungen, in denen betriebliche Effizienz und vorhersehbare Leistung von größter Bedeutung sind.

Ideale Anwendungen für extrudierte Lösungen

- Elektrostapler: Wo Gewichtsreduzierung durch stranggepresste Aluminium-Gabelstaplerkomponenten verlängert direkt die Batterielebensdauer und die Hubkapazität

- Temperaturempfindliche Umgebungen: Einschließlich Kühllager und Lebensmittelverarbeitungsbetriebe

- Korrosive Atmosphären: Wie Chemiefabriken, Schiffsterminals und Lebensmittelverarbeitungsanlagen, in denen die Haltbarkeit von extrudierten Motorgehäusen in Lagerumgebungen bei hoher Luftfeuchtigkeit erweist sich als vorteilhaft

- Hochzyklische Anwendungen: Anspruchsvolle gleichbleibende thermische Leistung und Zuverlässigkeit im Dauerbetrieb

Zukünftige Trends in der Gehäusetechnologie für Gabelstaplermotoren

Die evolution of Motorgehäuse Design und Fertigung schreiten weiter voran, wobei sowohl die Guss- als auch die Extrusionstechnologie von Innovationen in den Materialwissenschaften, Produktionstechniken und Designmethoden profitieren. Das Verständnis dieser aufkommenden Trends hilft Ausrüstungsplanern, zukünftige Entwicklungen vorherzusehen, die ihre Entscheidungen bei der Wohnungsauswahl beeinflussen können.

Fortschrittliche Fertigungstechniken

Beide traditionellen Herstellungsmethoden unterliegen erheblichen technologischen Veränderungen, die ihre Fähigkeiten und ihr wirtschaftliches Profil verbessern. Diese Fortschritte beheben historische Einschränkungen und erweitern gleichzeitig den Leistungsbereich für Gabelstapler-Motorgehäuse in immer anspruchsvolleren Anwendungen.

Neue Produktionsinnovationen

- Hybridfertigung: Kombination von Guss für komplexe Merkmale mit Extrusion für optimale thermische und strukturelle Leistung

- Fortschrittliche Legierungen: Neue Aluminiumformulierungen, die ein verbessertes Verhältnis von Festigkeit zu Gewicht und Korrosionsbeständigkeit bieten

- Präzisionsextrusion: Engere Toleranzen, die den Bearbeitungsaufwand reduzieren und die Komponentenintegration verbessern

- Simulationsgesteuertes Design: Fortschrittliche Modellierung, die die Gehäusegeometrie für spezifische Betriebsanforderungen optimiert

Nachhaltigkeitsüberlegungen

Umweltfaktoren beeinflussen zunehmend die Auswahl von Motorgehäusen, da Unternehmen umfassende Nachhaltigkeitsinitiativen umsetzen. Sowohl Guss- als auch Extrusionsverfahren wurden weiterentwickelt, um Umweltbelangen Rechnung zu tragen und gleichzeitig die Leistungsmerkmale zu bieten, die für moderne Gabelstapleranwendungen erforderlich sind.

Umwelteinflussfaktoren

- Materialrecycling: Die inhärente Recyclingfähigkeit von Aluminium kommt beiden Prozessen zugute, obwohl beim Extrudieren in der Regel weniger Abfall entsteht

- Energieverbrauch: Die Extrusion erfordert im Allgemeinen weniger Energie pro produzierter Einheit, insbesondere bei der Produktion mittlerer Stückzahlen

- Emissionskontrolle: In beiden Prozessen wurden fortschrittliche Systeme implementiert, um die Umweltbelastung zu minimieren

- Lebenszyklusanalyse: Umfassende Bewertung der Umweltauswirkungen vom Rohstoff bis zum Recycling am Ende der Lebensdauer