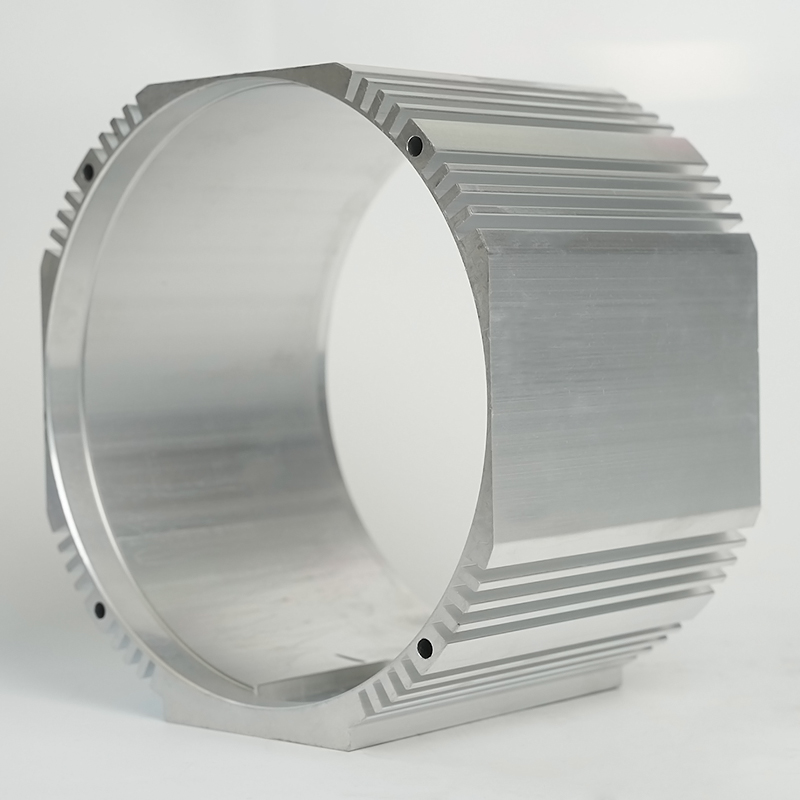

Die Grundlagen von Aluminium-Motorgehäusen verstehen

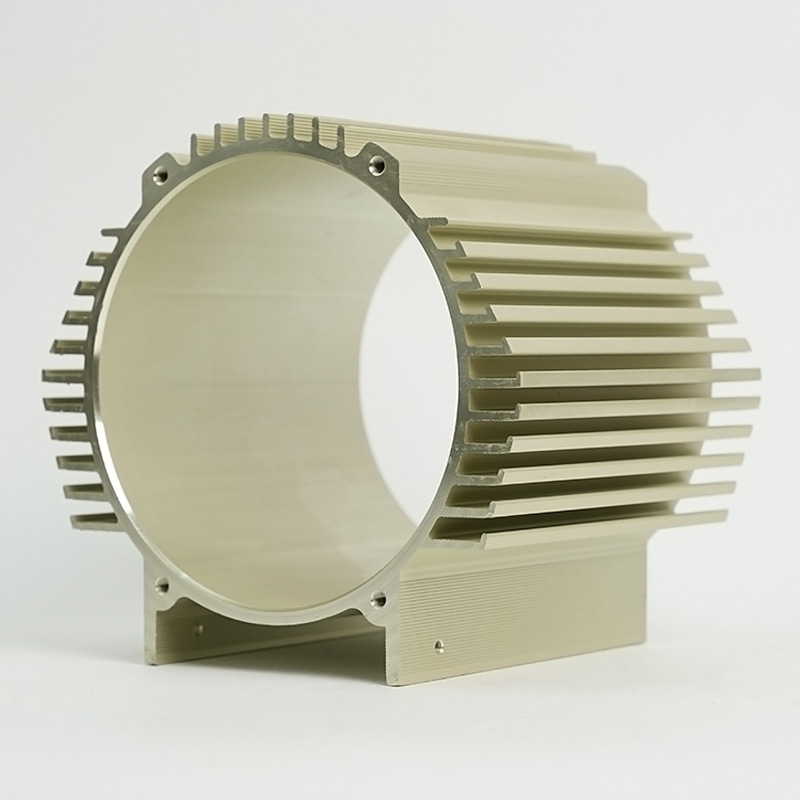

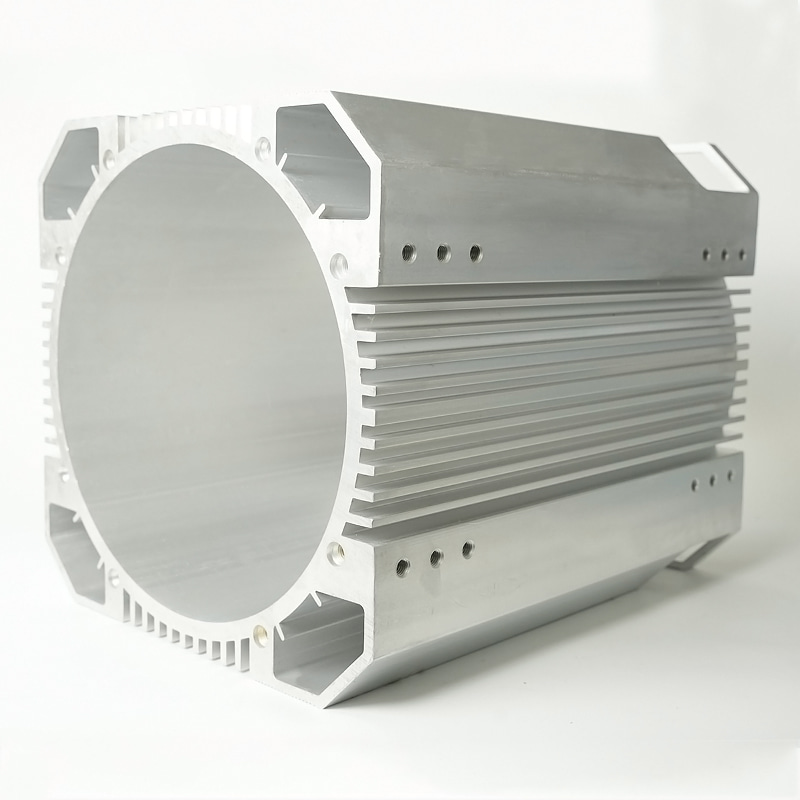

Die Motorgehäuse , oft auch Rahmen oder Gehäuse genannt, ist weit mehr als eine einfache Schutzhülle. Es handelt sich um eine entscheidende Strukturkomponente, die die physische Integrität, die thermische Leistung und den Gesamtwirkungsgrad des Motors bestimmt. Unter den verschiedenen Materialien, die für diesen Zweck verwendet werden, hat sich Aluminium als erste Wahl für eine Vielzahl von Einwendungen herausgestellt, von Miniatur-Spezialmotoren bis hin zu robusten Industrieantrieben. Die Verlagerung hin zu Motorgehäusen aus Aluminium wird durch ein Zusammenspiel verschiedener Faktoren vorangetrieben, darunter das weltweite Streben nach Energieeffizienz, Gewichtsreduzierung bei tragbaren und Automobilanwendungen sowie die Notwendigkeit eines überlegenen Wärmemanagements in Hochleistungssystemen. Dieser Artikel taucht tief in die Welt der Motorgehäuse aus Aluminium ein, untersucht deren einzigartige Vorteile, Herstellungsnuancen und spezifische Anwendungen und bietet gleichzeitig Einblicke in die technischen Überlegungen, die Ingenieure und Beschaffungsspezialisten berücksichtigen müssen. Als führendes Unternehmen in diesem spezialisierten Fertigungssektor ist Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. seit 2007 führend bei der Herstellung hochpräziser Gehäuse aus Aluminiumlegierungen und bedient einen vielfältigen globalen Kundenkreis mit einem Portfolio von über 600 verschiedenen Schalenformen und einer Verpflichtung zu Qualität, die nach ISO9001-Standards zertifiziert ist.

Fünf Hauptvorteile der Wahl von Aluminium für Motorgehäuse

Die selection of aluminum for motor housings is not arbitrary; it is a calculated decision based on a set of compelling material advantages that directly impact motor performance and lifecycle costs. These benefits collectively address some of the most pressing challenges in motor design and application.

Überlegene Wärmeleitfähigkeit und Wärmeableitung

Einer der größten Vorteile von Aluminium ist seine hervorragende Wärmeleitfähigkeit. Hitze ist der Feind der Effizienz und Langlebigkeit von Elektromotoren. Übermäßige Temperaturen können die Isolierung beeinträchtigen, Permanentmagnete entmagnetisieren und den Wicklungswiderstand erhöhen, was zu einem vorzeitigen Ausfall führt. Aluminiumgehäuse fungieren als effektive Wärmesenke und übertragen die von den Stator- und Rotorwicklungen erzeugte Wärme schnell an die Außenumgebung. Zum Beispiel, Aluminium-Motorgehäuse für Wasserpumpe Anwendungen sind besonders kritisch, da diese Motoren häufig kontinuierlich in anspruchsvollen Umgebungen betrieben werden. Die schnelle Wärmeableitungsfähigkeit von Aluminium sorgt dafür, dass der Motor einen geringeren Temperaturanstieg aufrechterhält, was sich direkt in einer verbesserten Betriebszuverlässigkeit und einer längeren Lebensdauer niederschlägt. Im Vergleich zu Gusseisen kann Aluminium Wärme um ein Vielfaches schneller ableiten, was es für Anwendungen, bei denen die Kühlung eine Herausforderung darstellt, unverzichtbar macht.

Deutliche Gewichtsreduzierung und verbessertes Leistungsgewicht

Die density of aluminum is approximately one-third that of steel or cast iron. This dramatic difference results in a housing that is remarkably lightweight. A direct comparison reveals that an aluminum alloy tensile shell typically weighs only about one-fifth of a cast iron shell of the same dimensions. This weight saving is paramount in applications such as portable tools, automotive auxiliaries, robotics, and aerospace systems, where every gram counts. The reduced weight contributes to lower inertial loads, potentially faster acceleration in servo applications, and overall energy savings in systems where the motor is part of a moving mass. This inherent lightness, combined with adequate strength, gives aluminum a superior power-to-weight ratio, a key metric in modern electromechanical design.

Verbesserte Optionen für Korrosionsbeständigkeit und Oberflächenbeschaffenheit

Wenn Aluminium der Atmosphäre ausgesetzt wird, bildet es auf natürliche Weise eine schützende Oxidschicht, die für eine inhärente Korrosionsbeständigkeit sorgt. Durch verschiedene Oberflächenbehandlungen kann diese Eigenschaft deutlich gesteigert werden. Hersteller wie Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. verfügen über unabhängige Oxidations- und Elektrophorese-Qualifikationen, die es ihnen ermöglichen, Gehäuse mit speziellen Oberflächen anzubieten. Diese Behandlungen verbessern nicht nur die Korrosionsbeständigkeit für den Einsatz in feuchten oder chemisch aggressiven Umgebungen, sondern sorgen auch für ein ästhetisches Erscheinungsbild und zusätzliche Oberflächenhärte. Durch Eloxieren kann beispielsweise eine harte, verschleißfeste Schicht in verschiedenen Farben entstehen. Dies ist besonders wertvoll für verbraucherorientierte Produkte oder Motoren, die in der Lebensmittelverarbeitung oder bei Schiffsanwendungen eingesetzt werden.

Hohe Vielseitigkeit in der Herstellung und Designflexibilität

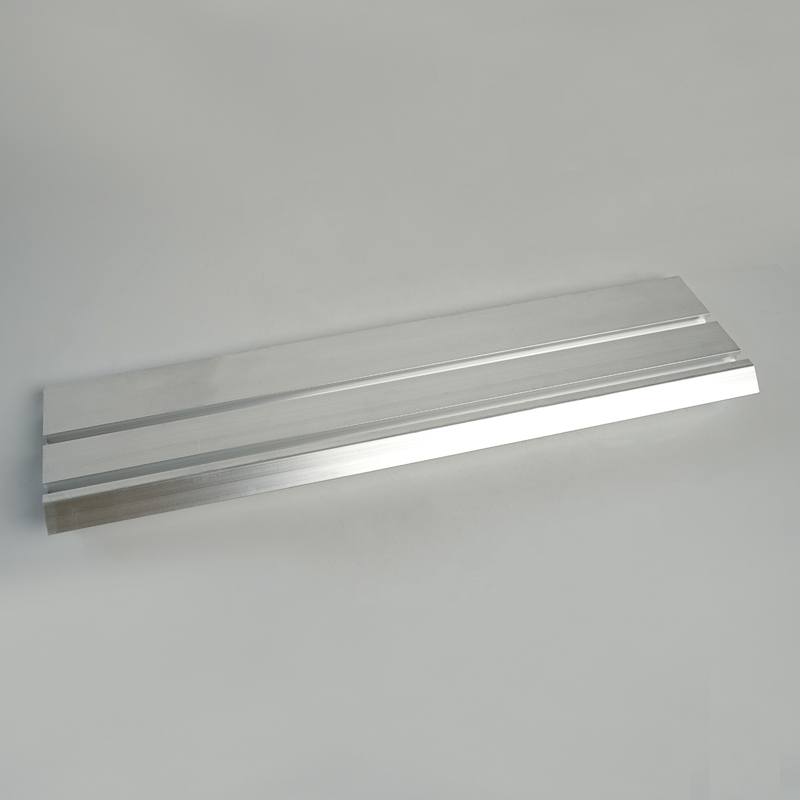

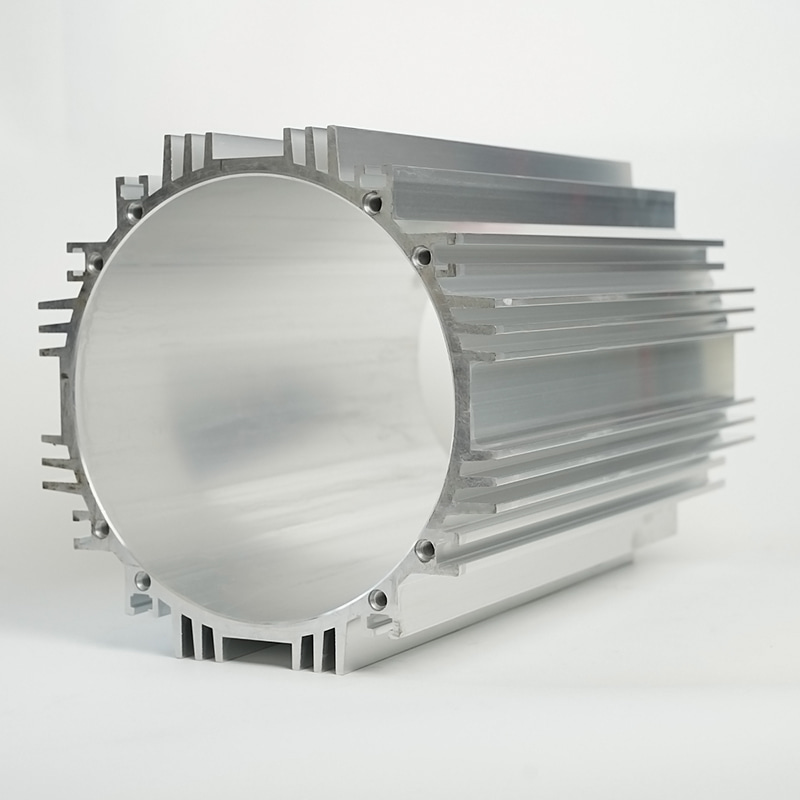

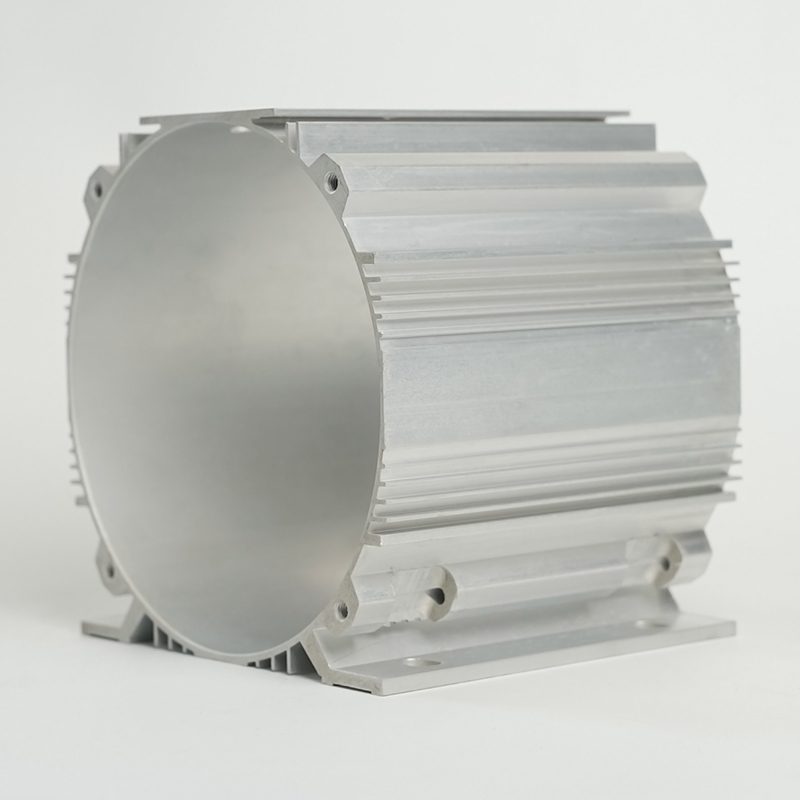

Aluminium ist hinsichtlich der Herstellungsverfahren äußerst vielseitig. Es lässt sich leicht extrudieren, druckgießen, ziehen und bearbeiten, was eine große Gestaltungsfreiheit und eine kostengünstige Produktion komplexer Formen ermöglicht. Insbesondere der Extrusionsprozess ermöglicht die Erstellung komplexer Kühlrippendesigns, die die Oberfläche für die Wärmeableitung ohne nennenswerte zusätzliche Kosten maximieren. Diese Vielseitigkeit unterstützt Produktionsläufe mit hohen Stückzahlen bei gleichbleibender Qualität. Wie die Fähigkeiten bei Hetai zeigen, wo mit einem einzigen Formenpaar Gehäuse für unterschiedliche Rahmenlängen (z. B. 132M und 132L) hergestellt werden können, sind die Werkzeugkosten niedriger und die Universalität hoch. Konstrukteure können die Längen beliebig anpassen und vorgefertigte Innenlöcher verwenden, wodurch kostspielige Bearbeitungsschritte entfallen.

Kosteneffizienz in der Großserienproduktion

Während die Rohstoffkosten für Aluminium höher sein können als für Gusseisen, begünstigen die gesamten Herstellungskosten häufig Aluminium in mittleren bis großen Mengen. Die Gründe sind vielfältig: geringere Bearbeitungskosten aufgrund der weicheren Beschaffenheit des Materials, geringerer Energieverbrauch bei der Verarbeitung, schnellere Zykluszeiten beim Gießen oder Extrudieren und Einsparungen bei sekundären Arbeitsgängen wie der Endbearbeitung. Darüber hinaus führt die Gewichtsreduzierung zu geringeren Versand- und Bearbeitungskosten. Der allgemeine Lebenszykluskostenvorteil unter Berücksichtigung der verbesserten Motoreffizienz und Langlebigkeit macht Aluminium für viele Projekte zu einer finanziell sinnvollen Wahl.

Spezifische Anwendungen mit maßgeschneiderten Lösungen ansprechen

Die generic benefits of aluminum motor housings manifest uniquely across different industries and motor types. Understanding these specific applications helps in selecting the right housing characteristics.

Gehäuse für Kleinst- und Spezialmotoren

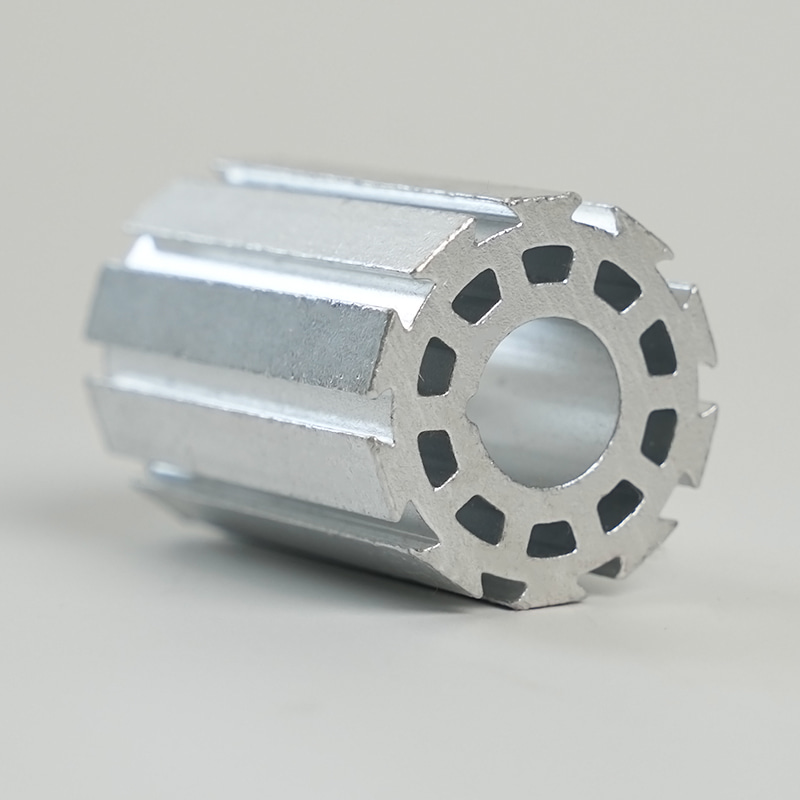

Die domain of micro and special motors demands precision, reliability, and often, customization. Aluminum is the material of choice here due to its excellent machinability to tight tolerances and its ability to be formed into small, complex shapes. Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. specializes in this area, producing shells with inner holes ranging from 46mm to 260mm for a wide array of applications. Key sectors include:

- Untersetzungsmotoren: Aluminiumgehäuse tragen zu kompakten und leichten Getriebemotorbaugruppen bei.

- Nähmaschinenmotoren: Geringes Gewicht und leiser Betrieb sind unerlässlich, was durch Aluminium noch verstärkt wird.

- Servo- und Schrittmotoren: Eine hohe Reaktionsfähigkeit erfordert eine geringe Trägheit, was durch leichte Aluminiumrahmen unterstützt wird. Optimal Design des Servomotorgehäuses aus Aluminium Der Schwerpunkt liegt auf dem Verhältnis von Steifigkeit zu Gewicht und präzisen Montageschnittstellen, um eine genaue Positionierung zu gewährleisten.

- Büroautomatisierungsgeräte: Motoren in Druckern, Scannern und Kopierern profitieren von der leisen und effizienten Kühlung von Aluminium.

Die company's vast library of over 600 mold specifications directly supports this need for variety and rapid customization in the special motor market.

Die Critical Role in Automotive and Traction Applications

Die automotive industry's electrification is a major driver for advanced aluminum motor housings. In electric vehicles (EVs), hybrid systems, and traditional automotive auxiliaries (like pumps, fans, and window lift motors), aluminum housings are indispensable. The primary drivers are weight reduction to extend vehicle range and efficient thermal management to handle high power densities. An Aluminium-Motorgehäuse für Elektrofahrzeuge ist nicht nur als Behälter, sondern als integrierte Wärmemanagementkomponente konzipiert und verfügt häufig über komplexe interne Kühlmittelkanäle. Darüber hinaus muss das Gehäuse eine hohe strukturelle Integrität aufweisen, um Vibrationen und mechanischen Belastungen über die gesamte Lebensdauer des Fahrzeugs standzuhalten. Die Umstellung von Gusseisen auf Aluminium in diesem Sektor stellt einen bedeutenden Schritt zur Einhaltung strenger Emissions- und Effizienzvorschriften dar.

Anspruchsvolle Umgebungen: Pumpen, Kompressoren und HVAC-Systeme

Motoren, die in Pumpen, Kompressoren und Heizungs-, Lüftungs- und Klimaanlagen (HLK) betrieben werden, stehen vor besonderen Herausforderungen: kontinuierliche Arbeitszyklen, Witterungseinflüsse und die entscheidende Notwendigkeit einer Zuverlässigkeit. Für einen Aluminium-Motorgehäuse für Wasserpumpe Insbesondere bei Tauch- oder Außenpumpen ist die Korrosionsbeständigkeit des Materials von entscheidender Bedeutung. In HVAC-Systemen, in denen Lüfter- und Kompressormotoren für den Betrieb von zentraler Bedeutung sind, sorgt die hervorragende Wärmeableitung von Aluminium für eine konstante Leistung und verhindert eine Überhitzung bei Spitzenbelastungen im Sommer. Die Möglichkeit, integrierte Kühlrippen direkt in das Gehäusedesign zu integrieren, ermöglicht kompaktere und effizientere Motorpakete im Vergleich zu älteren Designs, die auf separaten Lüfterabdeckungen oder sperrigen Gussteilen beruhten.

Material- und Herstellungsprozess im Detail

Die performance of an aluminum motor housing is deeply influenced by the specific alloy chosen and the manufacturing process employed. These choices determine the final product's mechanical properties, dimensional accuracy, and cost.

Gängige Aluminiumlegierungen und ihre Eigenschaften

Nicht jedes Aluminium ist gleich. Verschiedene Legierungen sind auf unterschiedliche Herstellungsprozesse und Leistungsanforderungen zugeschnitten.

| Legierungsserie | Hauptmerkmale | Typischer Herstellungsprozess | Ideal für |

|---|---|---|---|

| 1xxx (z. B. 1050, 1100) | Hohe Reinheit, ausgezeichnete Korrosionsbeständigkeit und thermische/elektrische Leitfähigkeit, geringere Festigkeit. | Tiefziehen, Spinnen. | Gehäuse, bei denen es auf eine maximale Wärmeableitung ankommt und die mechanische Belastung gering ist. |

| 3xxx (z. B. 3003) | Gute Formbarkeit, mäßige Festigkeit, ausgezeichnete Korrosionsbeständigkeit. | Zeichnen, Extrudieren. | Allzweckgehäuse, Gehäuse für Motoren von Verbrauchergeräten. |

| 5xxx (z. B. 5052, 5083) | Gute Festigkeit, ausgezeichnete Korrosionsbeständigkeit (insbesondere gegenüber Salzwasser), schweißbar. | Zeichnen, Bearbeiten. | Marine-, Automobil- und andere Umgebungen mit hohem Korrosionsrisiko. |

| 6xxx (z. B. 6061, 6063) | Ausgezeichnete Allrounder. Gute Festigkeit, Korrosionsbeständigkeit, Bearbeitbarkeit und Schweißbarkeit. Kann wärmebehandelt werden. | Extrusion (am häufigsten), Bearbeitung. | Die most common choice for extruded motor housings. Used in industrial motors, servo motors, etc. |

| A380, ADC12 | Druckgussspezifische Legierungen. Gute Fließfähigkeit, Festigkeit und Dimensionsstabilität. | Hochdruck-Kokillenguss. | Großserienfertigung komplex geformter Gehäuse, bei denen komplizierte Details erforderlich sind. |

Bei der Auswahl der richtigen Legierung müssen Faktoren wie erforderliche Zugfestigkeit, Korrosionsbeständigkeit, thermische Leistung und Herstellbarkeit berücksichtigt werden. Für extrusionsbasierte Profile, die in vielen Industriemotoren üblich sind, ist die 6xxx-Serie, insbesondere 6063, aufgrund ihrer optimalen Eigenschaftenbalance eine vorherrschende Wahl.

Extrusion vs. Druckguss: Eine vergleichende Analyse

Die two primary mass-production methods for aluminum motor housings are extrusion and die casting. The choice between them significantly impacts the design, performance, and economics of the final product.

Beim Extrudieren wird erhitzter Aluminiumbarren durch eine geformte Matrize gepresst, um ein kontinuierliches Profil mit konstantem Querschnitt zu erzeugen. Dieses Profil wird dann auf Länge geschnitten und nach Bedarf bearbeitet. Beim Druckguss hingegen wird geschmolzenes Aluminium unter hohem Druck in einen Stahlformhohlraum eingespritzt, um ein endkonturnahes Teil zu bilden.

| Parameter | Extrusion | Druckguss |

|---|---|---|

| Designflexibilität | Hervorragend geeignet für die Herstellung komplexer Querschnitte mit integrierten Kühlrippen. Begrenzt auf konstanten Querschnitt entlang der Länge. | Hervorragend geeignet für komplexe 3D-Geometrien, einschließlich Vorsprüngen, Rippen und Befestigungspunkten in allen Abmessungen. |

| Mechanische Eigenschaften | Im Allgemeinen höhere Festigkeit und bessere Kornstruktur aufgrund der Bearbeitung des Metalls. Gut für Strukturteile. | Die Eigenschaften sind gut, es kann jedoch Porosität auftreten. Die Möglichkeiten der Wärmebehandlung können im Vergleich zu Knetlegierungen eingeschränkter sein. |

| Maßgenauigkeit und Oberflächenbeschaffenheit | Gute Maßhaltigkeit am Profil. Hervorragende Oberflächengüte, oft mit minimaler Nachbearbeitung. | Hohe Maßgenauigkeit und die Fähigkeit, sehr feine Details zu erzeugen. Die Oberflächenbeschaffenheit ist gut, kann aber leichte Gussspuren aufweisen. |

| Werkzeugkosten und Vorlaufzeit | Mäßig. Die Werkzeugkosten sind niedriger als bei Gussformen. Gut geeignet für Sonderlängen aus Standardprofilen. | Hoch. Aufgrund der Komplexität und der erforderlichen Stahlfestigkeit sind die Formkosten erheblich. |

| Wirtschaftliches Produktionsvolumen | Kostengünstig bei mittleren bis hohen Stückzahlen, insbesondere bei Verwendung von Standardprofilen. Wenig Abfall. | Am kostengünstigsten für sehr große Stückzahlen, bei denen sich die hohen Formkosten über Millionen von Teilen amortisieren. |

| Typische Anwendungen | Industriemotorrahmen, Servomotorgehäuse, Gehäuse mit langen durchgehenden Kühlrippen. | Kleingerätemotoren, Kfz-Hilfsmotorgehäuse, komplizierte Pumpengehäuse. |

Viele Hersteller, darunter auch Jingjiang Hetai, beherrschen beide Prozesse, um die optimale Lösung anzubieten. Ihre erfolgreiche Entwicklung der YX3-Profilgehäuseserie von 71 auf 160 Basen beweist Kompetenz in der Extrusion, während ihre Fähigkeit, über 600 Formentypen zu verarbeiten, auf umfassende Kompetenz im Druckguss und Werkzeugbau hinweist.

Präzisionsbearbeitung und Qualitätskontrolle

Nachbearbeitungsvorgänge sind von entscheidender Bedeutung, um sicherzustellen, dass das Gehäuse präzise funktionale Anforderungen erfüllt. Zu den wichtigsten Bearbeitungsvorgängen gehören das Bohren des Innendurchmessers für den Statorsitz, die Ausrichtung der Montageflächen der Endhalterungen, das Bohren und Gewindeschneiden von Montagelöchern sowie die Bearbeitung etwaiger Sondermerkmale. Die Präzision dieser Vorgänge wirkt sich direkt auf die Motorleistung aus. Beispielsweise ist die Kontrolle der Elliptizität (Unrundheit) des inneren Lochs entscheidend für die Aufrechterhaltung eines gleichmäßigen Luftspalts zwischen Stator und Rotor. Jingjiang Hetai behält eine strenge Kontrolle bei und hält die Elliptizität innerhalb von 10 Bogensekunden (eine sehr genaue Toleranz), wodurch Vibrationen und magnetische Geräusche minimiert werden. Die Qualitätskontrolle wird durch ein nach ISO9001 zertifiziertes System durchgesetzt, das Konsistenz und Zuverlässigkeit für jede produzierte Charge gewährleistet. Dies beinhaltet eine strenge Prüfung der Abmessungen, Materialzertifikate, Oberflächenbeschaffenheit und Leistung in Musterbaugruppen.

Wichtige Designüberlegungen und technische Spezifikationen

Beim Entwerfen oder Spezifizieren eines Motorgehäuses aus Aluminium muss sorgfältig auf mehrere miteinander verbundene technische Parameter geachtet werden. Das Übersehen von irgendjemandem kann die endgültige Motormontage gefährden.

Diermal Management and Heat Sink Integration

Die primary design advantage of aluminum is leveraged through intelligent thermal design. The housing must be viewed as part of the motor's cooling system. Key strategies include:

- Integrierte Kühlrippen: Extrudierte oder gegossene Rippen vergrößern die Oberfläche für die konvektive Wärmeübertragung. Die Lamellengeometrie (Höhe, Dicke, Abstand) wird basierend auf dem verfügbaren Luftstrom (natürliche Konvektion oder erzwungen durch einen Ventilator) optimiert.

- Materialstärke und Wärmepfad: Die Gewährleistung eines robusten Wärmepfads von den Statorblechen zu den Außenrippen ist von entscheidender Bedeutung. Dabei muss häufig auf einen guten mechanischen Kontakt zwischen Stator und Gehäuse geachtet werden, manchmal auch unter Verwendung von Wärmeleitpasten oder Schrumpfverfahren.

- Anwendungsspezifisches Design: An Aluminium-Motorgehäuse für Hochtemperaturanwendungen könnten größere Rippen, eine andere Legierungsauswahl (für Hochtemperaturfestigkeit) oder sogar Vorkehrungen für Flüssigkeitskühlmäntel umfassen. Bei der Konstruktion muss die Wärmeausdehnung berücksichtigt werden, um Spannungen oder Verformungen während des Betriebs zu verhindern.

Strukturelle Integrität, Steifigkeit und Vibrationsdämpfung

Obwohl das Gehäuse leicht ist, muss es steif genug sein, um kritische Ausrichtungen beizubehalten und durch elektromagnetische Kräfte und Rotorunwucht erzeugte Vibrationen zu dämpfen. Zu den Designfaktoren gehören:

- Wandstärke und Verrippung: Die strategische Platzierung von Rippen oder eine erhöhte Wandstärke in stark beanspruchten Bereichen (z. B. Montagefüßen) erhöht die Steifigkeit, ohne übermäßiges Gewicht hinzuzufügen. Für ein Design des Servomotorgehäuses aus Aluminium Die Maximierung der Torsionssteifigkeit ist besonders wichtig, um dynamische Reaktion und Positionierungsgenauigkeit aufrechtzuerhalten.

- Eigenfrequenz: Die housing's natural frequency should be designed to avoid resonance with the motor's operating speed and its harmonics, which can lead to excessive noise and fatigue failure.

- Design der Montageschnittstelle: Die design of feet, flanges, or through-bolt patterns must ensure secure attachment to the driven machine, distributing loads evenly to prevent distortion.

Elektromagnetische Abschirmung und IP-Schutzarten

Über thermische und mechanische Funktionen hinaus spielt das Gehäuse häufig eine Rolle für die elektromagnetische Verträglichkeit (EMV) und den Umweltschutz.

- EMI/RFI-Abschirmung: Als Leiter sorgt Aluminium für eine inhärente Abschirmung gegen elektrische Felder. Bei Motoren, die empfindlich auf elektromagnetische Störungen reagieren oder elektromagnetische Störungen erzeugen, muss die Gehäusekonstruktion die elektrische Kontinuität gewährleisten, wobei häufig sorgfältig auf die Verbindungskonstruktion zwischen Gehäuseteilen und Abdeckungen geachtet werden muss.

- Schutzart (IP): Die housing design dictates the motor's protection against dust and water. Achieving higher IP ratings (like IP65 or IP67) involves designing precise sealing grooves for gaskets, optimizing joint surfaces, and specifying appropriate seals. This is non-negotiable for Aluminium-Motorgehäuse für Wasserpumpe oder Outdoor-Anwendungen.

Zukünftige Trends und Branchenausblick

Die future of aluminum motor housings is intertwined with broader trends in electrification, material science, and digital manufacturing. As industries push for higher efficiency and power density, the demands on the motor housing will intensify.

Leichtbau und Integration für fortschrittliche Mobilität

Die trend towards electric and hybrid vehicles will continue to drive innovation. Future Motorgehäuse aus Aluminium für Elektrofahrzeuge Designs werden wahrscheinlich eine tiefere Integration erfahren. Wir können Gehäuse erwarten, die strukturelle, thermische und elektrische Funktionen in einzelnen, hochoptimierten Komponenten vereinen und möglicherweise mit fortschrittlichen Techniken wie der additiven Fertigung (3D-Druck) für die Prototypenherstellung oder komplexe Kleinserienteile hergestellt werden. Das Streben nach Gewichtsreduzierung wird auch zur Erforschung neuer Aluminiumlegierungen und Verbundwerkstoffe führen, die ein noch besseres Verhältnis von Festigkeit zu Gewicht bieten.

Fortschrittliche Fertigung und Digitalisierung

Industrie 4.0-Konzepte durchdringen die Fertigung. Intelligente Fabriken werden Echtzeitdaten aus der Produktion nutzen, um die Extrusions-, Guss- und Bearbeitungsprozesse für Aluminiumgehäuse zu optimieren und so eine fehlerfreie Produktion sicherzustellen. Digitale Zwillinge von Gehäusedesigns simulieren die thermische, strukturelle und strömungsdynamische Leistung, bevor ein einzelnes Teil hergestellt wird, und beschleunigen so die Entwicklungszyklen. Dieser digitale Faden, vom Design bis zum fertigen Produkt, wird eine Massenanpassung ermöglichen und hochgradig maßgeschneiderte Gehäuse kostengünstig produzieren, ähnlich wie die Möglichkeit der kundenspezifischen Länge, die Hersteller bereits durch Extrusion bieten.

Nachhaltigkeit und Kreislaufwirtschaft

Die Recyclingfähigkeit von Aluminium ist in einer zunehmend nachhaltigkeitsbewussten Welt ein enormer Vorteil. Der Energieaufwand für das Recycling von Aluminium beträgt nur etwa 5 % des Energiebedarfs für die Primärproduktion. Dies macht Aluminium-Motorgehäuse während ihres gesamten Lebenszyklus zu einer umweltfreundlichen Wahl. Hersteller und Endverbraucher werden der Verwendung von recyceltem Aluminium zunehmend Priorität einräumen und Gehäuse so gestalten, dass sie am Ende ihrer Lebensdauer leicht zerlegt und recycelt werden können. Dies steht im Einklang mit den Prinzipien der globalen Kreislaufwirtschaft und kann zu umweltfreundlicheren Produktzertifizierungen beitragen.

Zusammenfassend lässt sich sagen, dass das Motorgehäuse aus Aluminium eine hochentwickelte Komponente ist, die an der Schnittstelle von Materialwissenschaft, Wärmetechnik, Präzisionsfertigung und anwendungsspezifischem Design liegt. Seine Vorteile in Bezug auf Gewicht, thermische Leistung und Vielseitigkeit machen ihn zu einer dominanten Wahl für die Gegenwart und Zukunft der Motortechnologie. Unternehmen mit fundiertem Fachwissen, einem umfassenden Fertigungs-Toolkit – wie Jingjiang Hetai Motor Parts Manufacturing Co., Ltd. mit seiner umfangreichen Formenbibliothek und Oberflächenbehandlungsfähigkeiten – und einem Engagement für Präzision und Qualität sind gut positioniert, um mit Innovatoren aus allen Branchen zusammenzuarbeiten, um die nächste Generation effizienter und zuverlässiger motorbetriebener Systeme voranzutreiben.