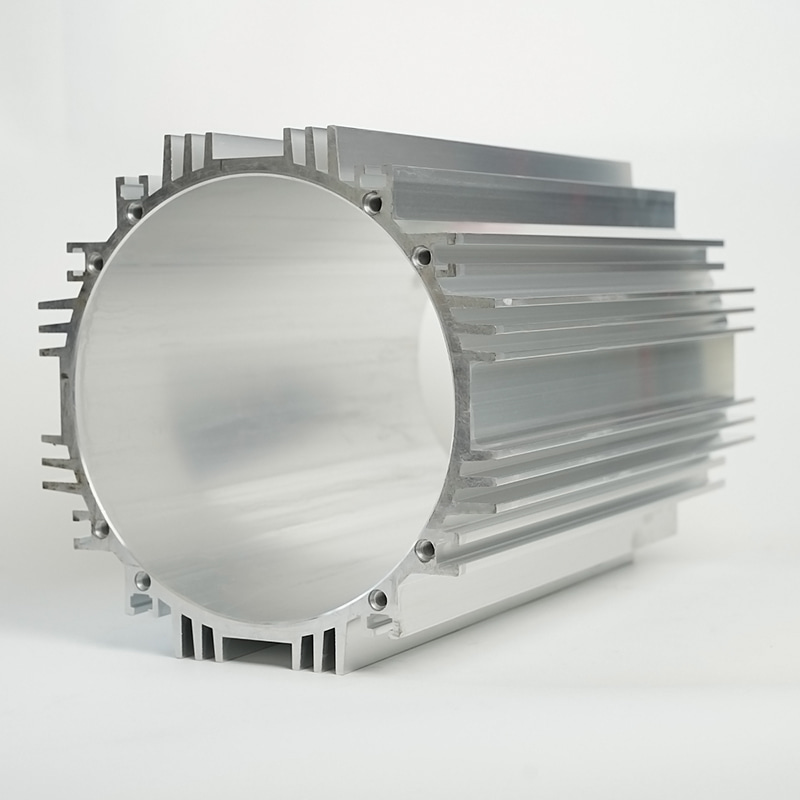

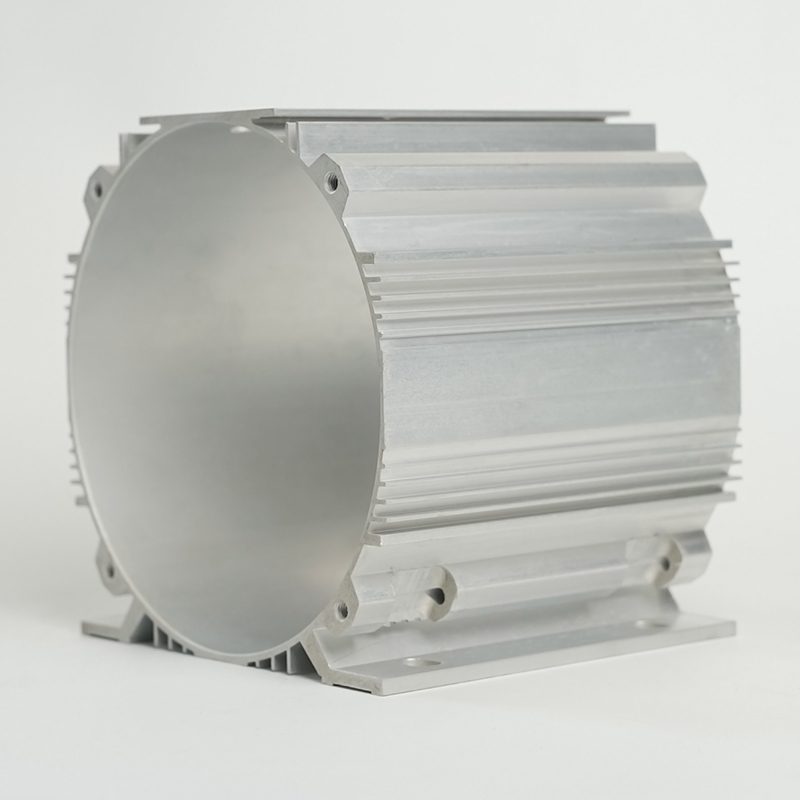

Maximierung des Wärmeflusss in Aluminium -Elektromotorhüllen

Wenn Ingenieure diskutieren Aluminium -Elektromotorgehäuse Wärmeissipation Sie sprechen wirklich davon, eine Kette von Wärmewiderständen zu verwalten: von Kupferwicklungen oder Statorlaminationen in sterben Joch- und Montagemerkmale, durch die Gehäusewand, über die Außenoberfläche und schließlich in die umgebende Luft oder Flüssigkeit. Jegliches schwaches Glied in dieser Kette erhöht die Hotspot -Temperaturen und komprimiert die Leistungsränder. Die hohe thermische Leitfähigkeit von Aluminium im Vergleich zu Eisen -Gehäusen macht es zu einer offensichtlichen ersten Wahl, aber die Erkenntnis, dass der Vorteil von der nachdenklichen Materialauswahl, dem Kontaktdesign und der Oberflächenentwicklung abhängt. Das Ziel ist nicht einfach die Wärme; Es bewegt sich vorhersehbar die Wärme und steuert das Gewicht, die Herstellbarkeit und die Kosten.

Wärmewege im Gehäuse

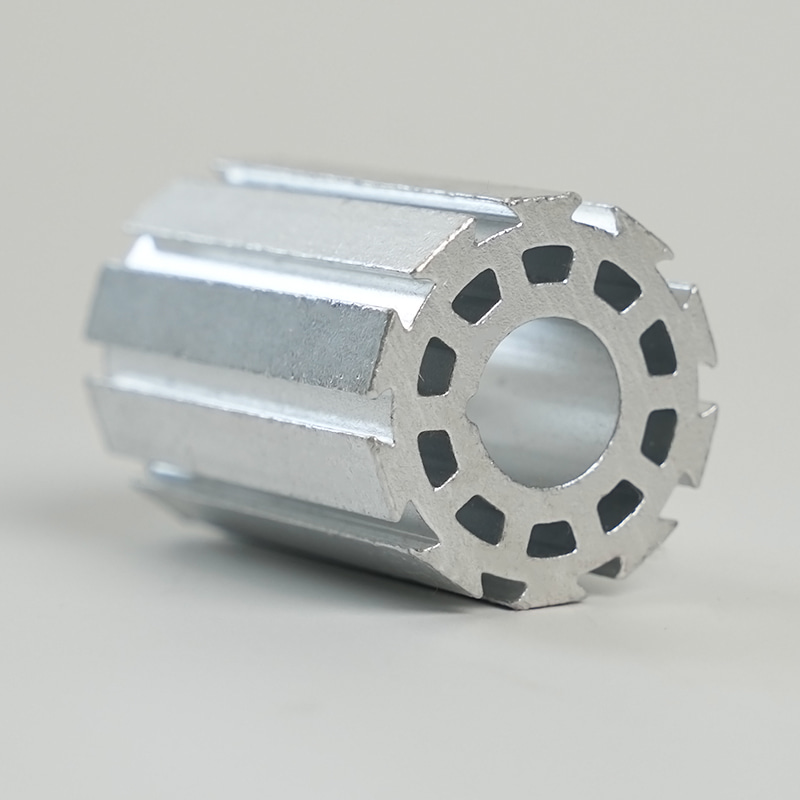

Im Inneren des Gehäuses verlässt er die Statorzähne und das Joch durch Leitung und überquert in das Gehäuse über Presseanfälle, Bindungsgrenzflächen oder Blumenverbindungen. Eine kontinuierliche, hochbelastete Kontaktschnittstelle reduziert den Kontaktwiderstand. Zu den praktischen Schritten gehören eng toleranzierte Presseanfälle, dünne und gleichmäßige Grenzflächenmaterialien sowie einen absichtlichen Klemmdruck, der Verzerrungen vermeidet. Wenn Blumen- oder Lückenfüller erforderlich ist, wählen Sie die Leitfähigkeit des Materialausgleichs mit Viskosität, damit sie Mikro-Asperitäten nassen, ohne Luft zu fangen. Designer verbessern häufig die Leitung, indem sie die Statorzähne erweitern oder Kupfer -Shunts hinzufügen, die die Pfadlänge verkürzen. Da Aluminium mehr als Stahl ausdehnt, muss die Differenzausdehnung bei Betriebstemperaturen berücksichtigt werden. Zu viel Einmischung bei der Baugruppe kann während des heißen Betriebs zu wenig werden und die Wärmeübertragung nur dann abbauten, wenn er am meisten benötigt wird.

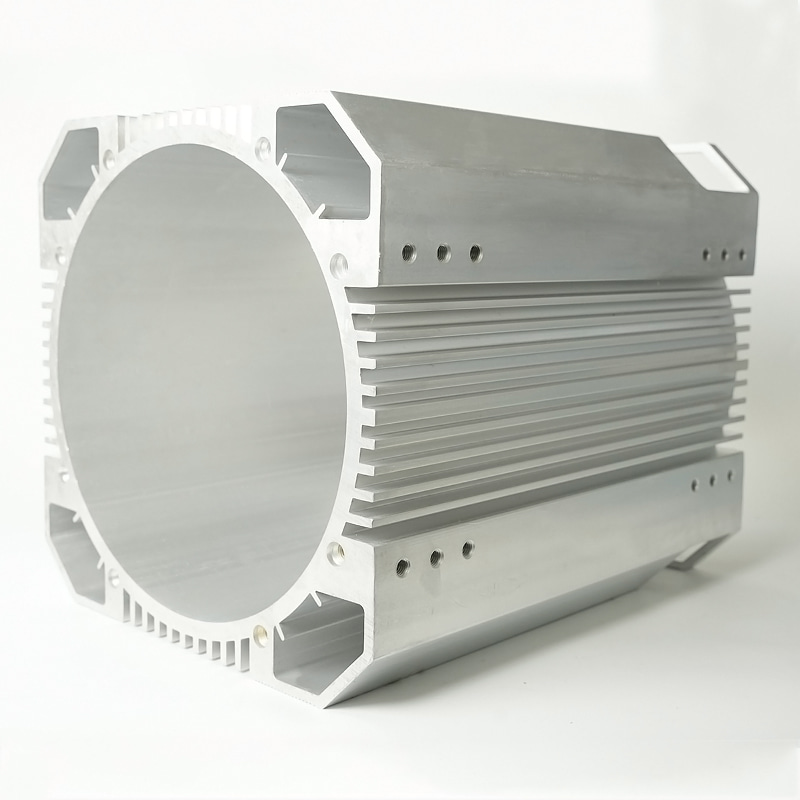

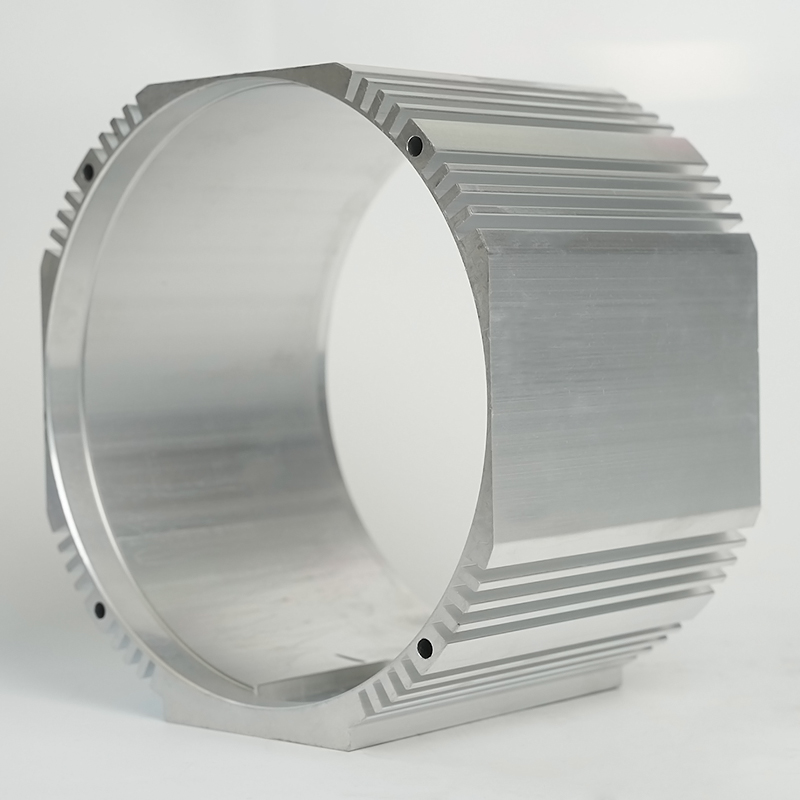

Flossengeometrie, Luftstrom und Oberflächenbehandlungen

Außerhalb des Gehäuses dominiert die Konvektion. Gerade Flossen sind einfach und kostengünstig, aber verleumdete oder wellige Flossen stören die Grenzschichten und können im Luftstrom mit niedrigem Geschwindigkeit übertreffen. Der Flossenabstand sollte das Fouling -Risiko und die Herstellung von Entwurfswinkeln ausmachen. Oberflächenbehandlungen können kontraintuitiv sein: Eine mikrogezogene Oberfläche kann den konvektiven Wärmeübertragung erhöhen, indem Turbulenzen ausgelöst werden, auch wenn sie die Leitfähigkeit leicht verringert, und eine dunkle anodische Schicht erhöht das Emissionsvermögen, was überall dort ankommt, wo Strahlung nicht zu vernachlässigbar ist. Wenn der Motor in einer Leichentuch- oder Unterhut-Umgebung lebt, ist der gelegte Luftstrom mit bekannten Geschwindigkeitsprofilen zuverlässiger als auf zufällige Strömungen zu stützen. Wenn Staub oder Insekten wahrscheinlich sind, wählen Sie dickere Flossen mit breiterem Abstand, um die Leistung im Laufe der Zeit zu erhalten.

Materialnoten und thermische Leitfähigkeit

Verschiedene Aluminiumklassen handeln Leitfähigkeit gegen Gussbarkeit und Stärke. Hochschild-Stanzlegungslegierungen fließen wunderschön und füllen dünne Flossen, aber ihre thermische Leitfähigkeit ist niedriger als die geschmückten Noten. Im Gegensatz dazu bieten Extrusionen der Schmelz -6xxx -Serie eine hervorragende Leitfähigkeit und Verarbeitbarkeit, obwohl sie möglicherweise mehr Bearbeitung fordern, um komplexe Geometrien zu erreichen. Da die Materialauswahl mit dem Prozess interagiert, sollten Entscheidungen thermische Gewinne gegen Werkzeuge und Stückteilkosten abwägen. Die folgenden Vergleiche setzen die Zahlen in den Kontext vor der vollständigen Tabellenzusammenfassung.

- Aluminium führt typischerweise bei Raumtemperatur eine mehrmals bessere Wärme aus als Edelstahlstähle, was bei demselben Wärmefluss auf einen geringeren Temperaturanstieg führen kann.

- Innerhalb von Aluminiumfamilien verhalten sich niedrigere Silizium- oder Schmiedelegierungen im Allgemeinen besser als Hochschild-Legierungen, die auf Kosten dünner Wände genauso leicht gegossen werden.

- Magnesium ist leichter, leitet jedoch normalerweise Wärme effektiv als übliche Aluminiumnoten und kann das Korrosionsmanagement komplizieren.

| Material | Wärmeleitfähigkeit (w/m · k) | Dichte (g/cm³) | Notizen |

|---|---|---|---|

| Aluminium (Mooking 6061/6063) | ~ 170–210 | ~ 2.70 | Hohe Leitfähigkeit; Erfordert Bearbeitung für komplexe Formen |

| Aluminium (Hoch-Si-Stempel, z. B. ADC12/A380-Typ) | ~ 90–130 | ~ 2.70 | Ausgezeichnete Gussfähigkeit für dünne Flossen; Mäßige Leitfähigkeit |

| Magnesiumlegierungen | ~ 60–100 | ~ 1,80 | Leichter; komplexere Überlegungen zur Korrosion und Entflammbarkeit |

| Gusseisen | ~ 45–60 | ~ 7,20 | Schwer; niedrigere thermische Leistung im Vergleich zu Aluminium |

| Edelstahl | ~ 14–20 | ~ 8.00 | Schlechter thermischer Leiter; nur bei Bedarf strukturell verwendet |

Testmethoden und Design -Feedback -Schleifen

Wärme Modelle beschleunigen das Lernen, müssen jedoch durch Messung verankert werden. Die Infrarot -Thermographie zeigt Hotspots mit den Schultern und Rippenkreuzungen. Kalibrierte Wärme-Soak-Tests mit bekannten Lasten validieren CFD, während das Wärmeleitkyklus die Grenzflächenabbau über die Lebensdauer enthält. Die effektivsten Programme behandeln das thermische Benchmarking als Routine -Tor in Design -Releases, nicht als besonderes Ereignis. Dieser Systemansatz macht den Ausdruck letztendlich um Aluminium -Elektromotorhülle Wärmeissipation von einer Suchabfrage in einen Wettbewerbsvorteil in diesem Bereich.

Auswahl einer Produktionsroute und Bewertung von Partnern

Auswählen eines Prozesses und Überprüfung sterbe Aluminiummotor -Wohnungslieferanten gossen ist eine mehrvariable Übung. Das Gießen zeichnet sich bei hohen Volumina mit dünnen Wänden und integrierten Flossen aus; Sandguss bietet Flexibilität und niedrigere Werkzeuginvestitionen auf Kosten dickerer Abschnitte. Extrusion Plus CNC -Bearbeitung bietet eine hervorragende Oberflächenfinish und Leitfähigkeit für einfachere Geometrien. und dauerhaftes Element liegt zwischen Sand- und Sterblichkeitsguss für mittelgroße Läufe. Die richtige Wahl gleicht Geometrie, Toleranz, Kosmetik und Gesamtkosten des Eigentums aus. Wenn zwei Routen lebensfähig erscheinen, vergleichen Sie sie zuerst in Sätzen und bestätigen Sie mit einer tabellartigen Scorecard, sodass die Kompromisse für Ingenieurwesen, Qualität und Beschaffung gleichermaßen transparent sind.

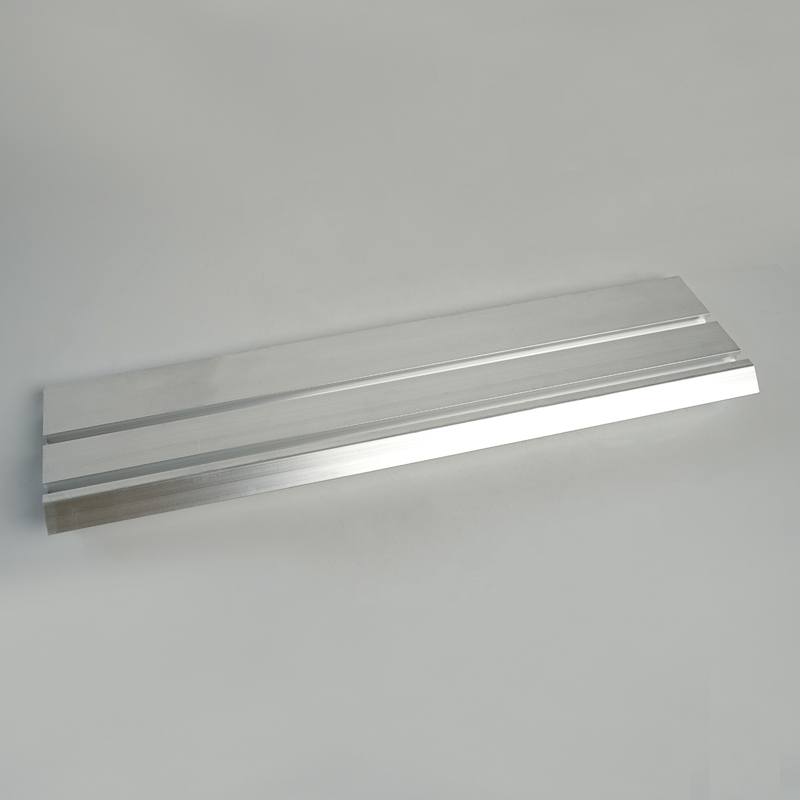

Die Casting gegen Sandguss gegen Extrusion CNC

Das Gießen der Sterbe gewinnt normalerweise, wo Sie viele dünne Flossen und konstante Wandstärke mit enger Wiederholbarkeit benötigen. Das Sandguss, obwohl es grob ist, unterstützt große Gehäuse und schnelle Design -Iterationen ohne hohe Vorab -Werkzeuge. Die Extrusions -CNC -Bearbeitung ist sinnvoll für zylindrische oder prismatische Schalen, bei denen lineare Flossen oder einfache Kanäle aus den Vorräten abgeschnitten werden können. Es bewahrt auch eine höhere thermische Leitfähigkeit von geschmürtem Aluminium. Investitionsguss kann feine Details erzielen, verliert jedoch häufig die Kosten für größere Teile. Da die Oberflächenbeschaffung die Versiegelung, Malerei und thermischen Emissionsgrad beeinflusst, überlegen Sie, wie viel Bearbeitung oder Nachbearbeitung jeder Route benötigt, um die Leistung und kosmetische Ziele zu erreichen.

| Verfahren | Typische Mauer | Oberflächenfinish (RA) | Werkzeugkosten | MOQ -Eignung | Typische Toleranz |

|---|---|---|---|---|---|

| Hochdruckguss | 1,5–3,0 mm | ~ 1,6–3,2 µm | High | Hochvolumen | ± 0,1–0,3 mm vor der Bearbeitung |

| Sandguss | 4–8 mm | ~ 6,3–12,5 µm | Niedrig | Niedrig bis mittel | ± 0,5–1,0 mm vor der Bearbeitung |

| Dauermold Casting | 3–5 mm | ~ 3,2–6,3 µm | Medium | Medium | ± 0,2–0,5 mm vor der Bearbeitung |

| Extrusions -CNC -Bearbeitung | Hängt vom Profil ab | ~ 0,8–1,6 µm (bearbeitet) | Niedrig (sterben) bis mittel | Niedrig bis hoch | ± 0,02–0,1 mm bei kritischen Merkmalen |

Werkzeug-, Vorlaufzeit- und Gesamtkosten des Eigentums

Die Gesamtkosten für Eigentümer (TCO) kombiniert amortisierte Werkzeuge, Teilteilpreis, Schrott, Fracht und Qualitätsrisiken. Das Gießen hat eine höhere Werkzeuge, aber eine niedrige Zykluszeit. Das Sandguss kehrt das um. Wenn ein Jahresvolumen ungewiss ist, kann das Programm, beginnend mit Sandguss oder Extrusion, das Programm beeinträchtigen und reale Nachfragedaten liefern, bevor sie sich zu harten Werkzeugen verpflichten. Wenn die Startprognose fest ist und die Geometrie zu der Startprognose ist, kann sich das Gießen frühzeitig mit dem Gießen der Zyklus und der Bearbeitungsinhalte schnell zurückschieben. Der Lieferantenort beeinflusst das Logistikrisiko und die Vorlaufzeit; Dual-Sourcing mit gemeinsamen Inspektionsplänen und austauschbaren Werkzeugen kann die Versorgung stabilisieren.

Qualitätssysteme und Lieferantenbewertung

Beim Screening die Aluminiummotorgehäuse gegossen Lieferanten , schauen Sie über die nominalen Fähigkeiten hinaus. Anfrageprozess-Flow-Diagramme, PFMEA-Beispiele und statistische Funktionsdaten in ähnlichen Gehäusen. Überprüfen Sie die metallographischen Berichte für Porosität und Kaltkontrolle und fragen Sie, wie Gating/Overflow-Strategien die Gaseinschluss in dünnen Flossen verringern. Validieren Sie diese Koordinatenmessgeräte und Drucktest-Rigs entsprechen Ihrem Inspektionsplan. Ein reifer Lieferant begrüßen einen gemeinsamen DFM/DFMEA -Workshop, der das Risiko reduziert, bevor Stahl geschnitten wird.

Umweltschutz- und -dichtungsstrategie

Entwerfen a korrosionsbeständige Aluminiummotorgehäuse IP65 bedeutet, ganzheitlich über Wasser, Staub, Chemikalien, Temperaturzyklus und galvanische Paare nachzudenken. IP65 bezeichnet staubdichte Konstruktion und Schutz vor Wasserdüsen, aber ein einmaliges Bestehen eines Labortests ist nicht dasselbe wie über Jahre vor dem Feld. Reale Umgebungen kombinieren Salzspray, leitfähiger Staub, Öle und thermische Gradienten, die Feuchtigkeit durch Mikro-Lücken pumpen. Um erfolgreich zu sein, müssen Dichtungsmerkmale großzügig sein, Beschichtungen müssen kompatibel sein und unähnliche Metalle müssen isoliert sein. Da Korrosion ein Systemproblem ist, können viele Fehler auf Schnittstellen - Nasteler, Bosse und Cover - zurückkehren als das Massenaluminium selbst.

IP -Bewertungen, Dichtungen und Atemwechsel

Beginnen Sie mit der Auswahl der Dichtungsgeometrie, die die Komprimierung nach dem Altern aufrechterhalten: Schwamm geschlossene Zellelastomere für den Eindringen mit geringem Wasser oder geformte Profile für ein robustes Flanschbindung. Zielkomprimierungsbereiche, die Toleranzstapel ausmachen; Verwenden Sie Kompressionsbegrenzer in Kunststoffabdeckungen, um überqueme zu vermeiden. Wenn sich das Gehäuse erhitzt und abkühlt, löst eine Membranentlüftung den Druck aus und verringert die Tendenz, Feuchtigkeit an Dichtungen an den Dichtungen zu ziehen. Kabeldrüsen und Leitungseinträge müssen die Ziele mit den Zielen übereinstimmen. Sogar eine unter-Spec-Drüse kann ein ansonsten ausgezeichnetes Design beeinträchtigen.

Beschichtungen, Anodisierung und Korrosionstests

Unbeschichtete Aluminium bildet ein Schutzoxid, aber chloridreiche Umgebungen erfordern mehr. Die Anodierung erhöht die Korrosionsbeständigkeit und die Oberflächenhärte; Die Pulverbeschichtung sorgt für ein hartes, attraktives Finish; und Umwandlungsbeschichtungen verbessern die Lackierung. Wenn Teile mit rostfreien Befestigungselementen zusammengebaut werden, verwenden Sie isolierende Unterlegscheiben oder Dichtungsmittel, um das galvanische Potential zu mildern. Validieren Sie Beschichtungssysteme mit neutralen Salzspray- und zyklischen Korrosionstests, die Spaltgutscheine umfassen, die für reale Gelenke repräsentativ sind, nicht nur für flache Paneele. Die beste Praxis ist, eine robuste Versiegelung mit einem an die Umgebung zugeschnittenen Finish zu kombinieren und dann mit beschleunigten Tests zu überprüfen.

| Schutzmethode | Hauptvorteil | Typische Verwendung | Notizen |

|---|---|---|---|

| Anodisierung (Typ II/III) | Korrosion & Verschleißfestigkeit | Allgemeine Outdoor, Schleifbereiche | Ein höherer Emissionsvermögen kann zur Kühlung helfen. Dickenkontrolle ist wichtig |

| Pulverbeschichtung | Barrierästhetik | Industrie- und Küstennutzung | Erfordert eine ordnungsgemäße Vorbehandlung; Achten Sie auf den Rand-Pull-Back |

| Konversionsbeschichtung | Adhäsionsförderung | Grundierung unter Farbe | Dünn; verwendet mit anderen Beschichtungen |

| Dichtungsdichtungen | Schutz des Schutzes | Flansche und Abdeckungen | Design für Komprimierungssatz und Servicetemperatur |

| Verschnaufmembranen | Druckausgleich | Rapid Temp Cycling | Reduziert das Pumpen der Feuchtigkeit über Dichtungen |

Befestigungselemente, Schnittstellen und unterschiedliche Metalle

Galvanische Paare treiben viele Feldprobleme an. Wenn rostfreie Befestigungselemente benötigt werden, isolieren Sie sie aus dem Aluminium mit in Gefangenen in Gegentägern, wenden Sie kompatible Anti-Seize auf und vermeiden Sie Wasserretinggeometrien. Wenn Stahl in das Gehäuse rücken, verwenden Sie das Versiegelungsmittel in der Gelenke, um die Korrosion der Spalte zu reduzieren. Behandeln Sie schließlich Erdungspunkte und Farbe bricht absichtlich, damit Schutzsysteme nicht unbeabsichtigt beeinträchtigt werden. Ein disziplinierter Ansatz verwandelt einen „IP -Testpass“ in ein robustes Ansatz korrosionsbeständige Aluminiummotorgehäuse IP65 Das gedeiht bei echtem Wetter und Waschen.

Massenreduktion für moderne Antriebsstränge

Die Elektrifizierung legt eine Prämie für das Gewicht und die Packungseffizienz und macht die Suche nach einem Leichtes Aluminiummotorgehäuse für EV -Motoren mehr als ein Slogan. Die niedrigere Masse verbessert die Fahrzeugeffizienz, erweitert die thermische Kopffreiheit und erleichtert die Handhabung der Baugruppe. Gewichtsschnitte können jedoch die Steifheit der Gehäuse, die Tragausrichtung oder das akustische Verhalten nicht beeinträchtigen. Die Kunst besteht darin, Grams zu entfernen, bei denen die Struktur am wenigsten beiträgt, während sie Lastpfade und thermische Leistung erhalten. Wenn Sie dies gut tun, werden die Optimierung der Topologie, das gießen gießfreundliche Rippen und eine vernünftige Bearbeitung, die es vermeiden, Stress-Riser oder dünne Abschnitte zu erzeugen, die für Porosität anfällig sind.

Strukturelle Topologie und Gewichtsziele

Beginnen Sie mit einer Steifigkeitstopologie: Definieren Sie die Lagerlasten, Getriebereaktionen und Montagebeschränkungen und lassen Sie einen Löser Korridore von Material identifizieren, die den größten Teil der Spannung tragen. Übersetzen Sie das Ergebnis in gussbare Rippen und Netze mit einheitlichen Wandübergängen, großzügigen Filets und konsistenten Entwürfen. Betrachten Sie für zylindrische Gehäuse integrale Rippenbänder, die sich als Wärmespannungsringe dienen. Festlegen von Gewichts- und Steifigkeitszielen frühzeitig, sodass Kompromisse während der Entwurfsprüfungen sichtbar sind, anstatt während der DV-Tests entdeckt zu werden.

Thermische und strukturelle Kompromisse

Gewichtsreduzierung Konflikt manchmal mit der Kühlung. Dünnere Wände reduzieren den Leitungsbereich, doch mehr, aber dünnere Flossen können den konvektiven Bereich wiederherstellen, wenn das Gießen zulässt. Wenn die CFD eine heiße Zone in der Nähe eines Montage-Chefs zeigt, kann eine lokale Wärmestrahlrippe eine globale Zunahme der Wanddicke übertreffen. In ähnlicher Weise kann eine dunkle, langlebige Beschichtung den Emissionsvermögen erhöhen und einen thermischen Rand ohne strukturelle Strafe wiederherstellen. Der Trick besteht darin, mehrere bescheidene Verbesserungen zu kombinieren, anstatt sich auf einen Schwergewicht zu verlassen. Wenn eine Wasserglykolmantel machbar ist, können integrierte Kanäle das thermische Regime vollständig verschieben, wodurch eine geringere Wandstärke ohne Überhitzung ermöglicht wird.

NVH, Steifheit und Integration

Lichtteile können klingeln. A Leichtes Aluminiummotorgehäuse für EV -Motoren Ruhige Rippenabstand und Dicke, um die Modi des Panels aufzubrechen, und asymmetrische Rippenmuster, sofern möglich. Integration-wie die Kombination von Rotor-End-Schildern, Wechselrichtermontage oder Kühlmittelverteilern-Klammern und Befestigungselemente, die Gewicht und Komplexität verleihen. Vergleichen Sie zwei Optionen in Wörtern und bestätigen Sie dann mit einer einfachen Tabelle: Ein integriertes Gehäuse kann 8–12% Masse und zehn Befestigungselemente sparen, während ein modularer Ansatz den Service zu leichten Gewichtskosten vereinfachen kann. Treffen Sie Entscheidungen im Kontext der Montagestrategie und der Reparierbarkeit der Feldwiederholz, nicht allein.

| Designansatz | Massenaufprall | Wärmeaufprall | Wartungsfähigkeit | Notizen |

|---|---|---|---|---|

| Dünne Wände viele Flossen | Niedrigere Masse | Hohe konvektive Fläche | Neutral | Erfordert fähiges Gießen, um Porosität zu vermeiden |

| Integrierte Kühlmitteljacke | Mäßige Masse | Ausgezeichnete Wärmeablehnung | Komplexer | Ideal für anhaltende hohe Lasten |

| Modulare Klammern | Höhere Masse | Neutral | Einfacher zu bedienen | Nützlich, wenn die Optionen je nach Modell variieren |

Präzisionsbearbeitung und Überprüfung

Ein raues Gießen in eine fertige Komponentenscharniere auf Präzision verwandeln - vom Ausdruck erfasst CNC bearbeitete Aluminium -Motorhülle -Toleranz 0,01 mm . Während nicht jedes Merkmal zehn Micron-Kontrolle erfordert, tun es oft die Lagerbohrungen und die Paarungsgesichter. Dies erfordert mehr als fähige Maschinen; Es hängt von der Datum -Strategie, stabilen Leuchten, thermischen Steuerung und Überwachung der Prozessfunktion ab. Stellen Sie sich die Bearbeitung als die letzte Chance vor, mechanische, thermische und versiegelte Leistung mit der Konstruktionsabsicht auszurichten.

GD & T zum Tragen von Bohrungen und Anpassungen

Definieren Sie Datums, die widerspiegeln, wie das Gehäuse im Dienst eingeschränkt ist. Die Konzentrik oder Position der Lagerbohrungen sollten sich auf die Montagemontage und die entgegengesetzte Bohrung beziehen, um die Rotorausrichtung zu erhalten. Zirkularität und Zylinder auf der Ebene mit wenigen Micron können erforderlich sein, um die Lebensdauer zu schützen. Flachheit an Abdeckungen und Zahnradschnittstellen unterstützt die Dichtungskomprimierung und das Getriebe. Anstatt jede Toleranz zu übertreffen, konzentrieren Sie sich die Präzision auf die Merkmale, die das Systemverhalten steuern, und ermöglichen an anderer Stelle großzügige Toleranzen, um die Kosten zu senken.

Fixturing, Prozessfunktion und Inspektion

Ein dünnwandiges Guss ohne Verzerrung zu halten ist ein Handwerk. Verwenden Sie gegebenenfalls Formularanpassungsnester und Vakuum und kontrollieren Sie die Klemmkräfte, um ovalisierende Bohrungen zu vermeiden. Bühnenbearbeitung, die so starke Bestandsentfernung auftritt, bevor Präzisionsmerkmale. Kühlmitteltemperatur und Maschinenwärme bei der Verfolgung CNC bearbeitet Aluminiummotorgehäuse Toleranz 0,01 mm ; Ohne thermische Stabilität leiden Messungen und Fähigkeiten. Überprüfen Sie kritische Eigenschaften mit CMMs und Luftmessgeräten und überwachen Sie sie mit SPC, sodass Trends vor Teilen entkommen werden. Ein fähiger Prozess sollte CP/CPK> 1,33 für sicherheitskritische Dimensionen mit klaren Reaktionsplänen nachweisen, wenn die Kontrolldiagramme außerhalb der Steuerung signalisieren.

Dokumentation, SPC- und Release -Kriterien

Eine robuste Dokumentation übersetzt stillschweigendes Know-how in wiederholbare Ergebnisse. Kontrollpläne sollten den Betrieb mit den von ihnen erstellten Eigenschaften und den Instrumenten verknüpfen, die sie überprüfen. Die Inspektion von Erstkompetenz bestätigt die Druckinterpretation, während laufende Audits überprüfen, ob sich das Leuchten, Cutter und Programme dem zugelassenen Staat entsprechen. Zum Versiegeln von Gesichtern die Oberflächenfinishprüfungen mit Flachheit kombinieren. Überprüfen Sie für Gewindelöcher sowohl den Standort als auch die Tonhöhenqualität. Abschließende Lecketests von geschlossenen Volumina und Drehmomentwinkelüberprüfung für Einsätze vervollständigen das Paket und stellt sicher, dass das fertige Gehäuse die Leistung, Haltbarkeit und Montageziele erfüllt, wenn es die Linie verlässt.

Schnelle Referenzvergleiche

Die folgenden Vergleiche fassen die obigen narrativen Aussagen zusammen, um schnelle Kompromisse und funktionsübergreifende Überprüfungen zu unterstützen.

| Thema | Option a | Option b | Satzvergleich |

|---|---|---|---|

| Material | Schmiede Aluminium (z. B. 6xxx) | High-Si-Stanztuch-Aluminium | Schmiedeklassen führen Wärme besser aus, brauchen aber mehr Bearbeitung. Die Cast-Grade füllen dünne Flossen mit einem niedrigeren Werksrisiko mit niedrigerem Werkzeugvolumen. |

| Verfahren | Sterben | Sandguss | Das Gießen liefert dünnere Wände und schnellere Zyklen; Das Sandguss bietet niedrigere Werkzeugkosten und größere, flexible Geometrien. |

| Kühlung | Luftgekühlte Flossen | Flüssige Jacke | Luftflossen sind einfacher und leichter; Flüssigkeitsjacken liefern eine überlegene Kühlung des Steady-Zustands bei zusätzlicher Komplexität und Versiegelungsrisiko. |

| Schutz | Anodisieren | Pulvermantel | Anodisieren steigert die Härte und Emissionsgröße; Pulvermantel fügt eine dickere Barrierebereich und breitere Farb-/Texturoptionen hinzu. |

| Bearbeitung | Enge GD & T auf Criticals | Einheitliche enge Toleranzen | Gezielte enge Steuerung trifft die Leistung mit geringeren Kosten; Decken enge Toleranzen erhöhen Schrott ohne sinnvolle Gewinne. |