Verständnis des Extruded -Motorhäusers vom Gabelstapler

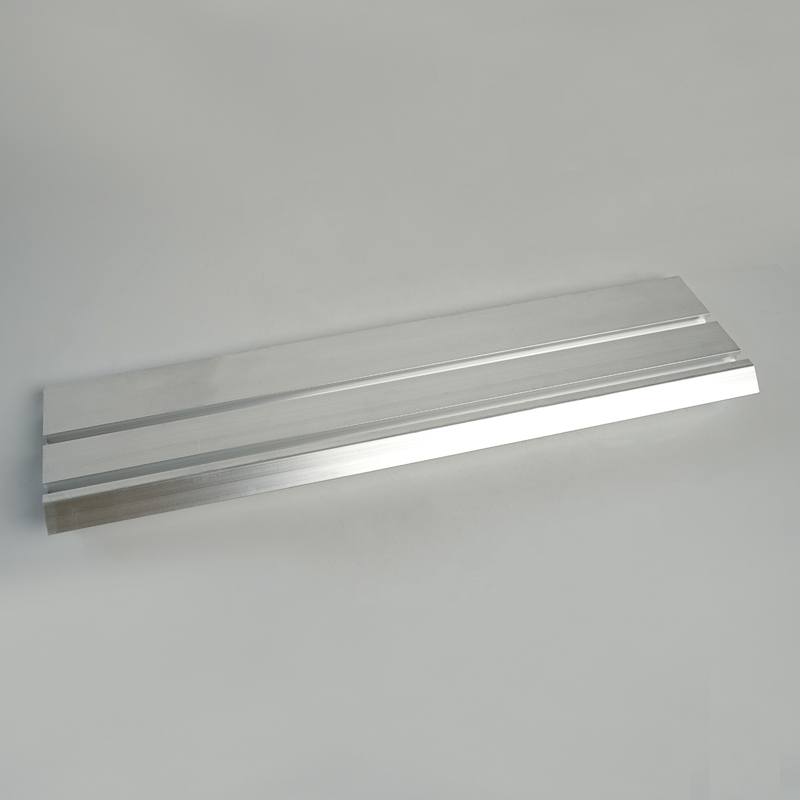

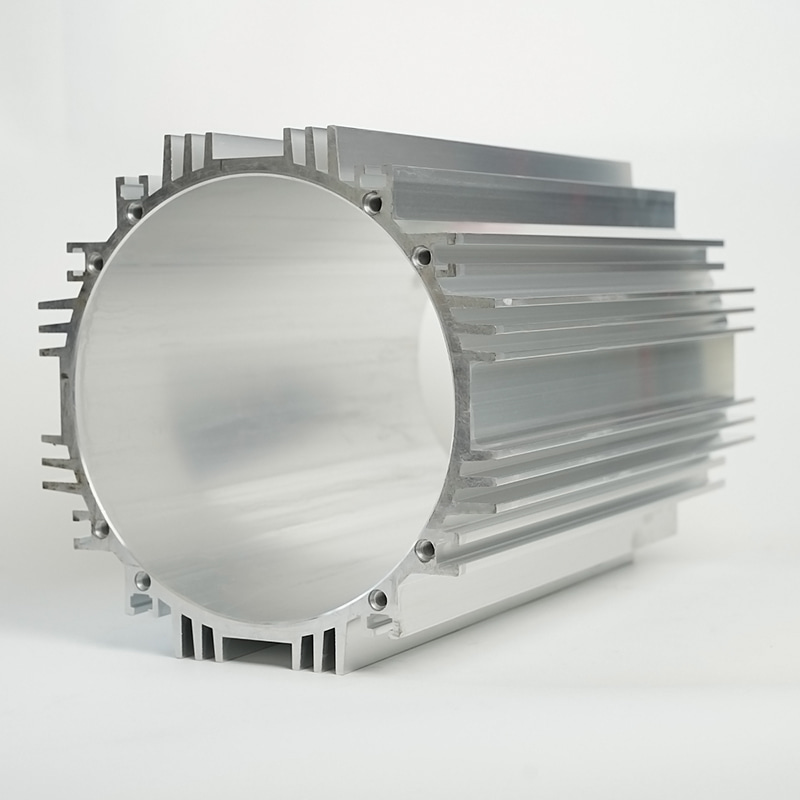

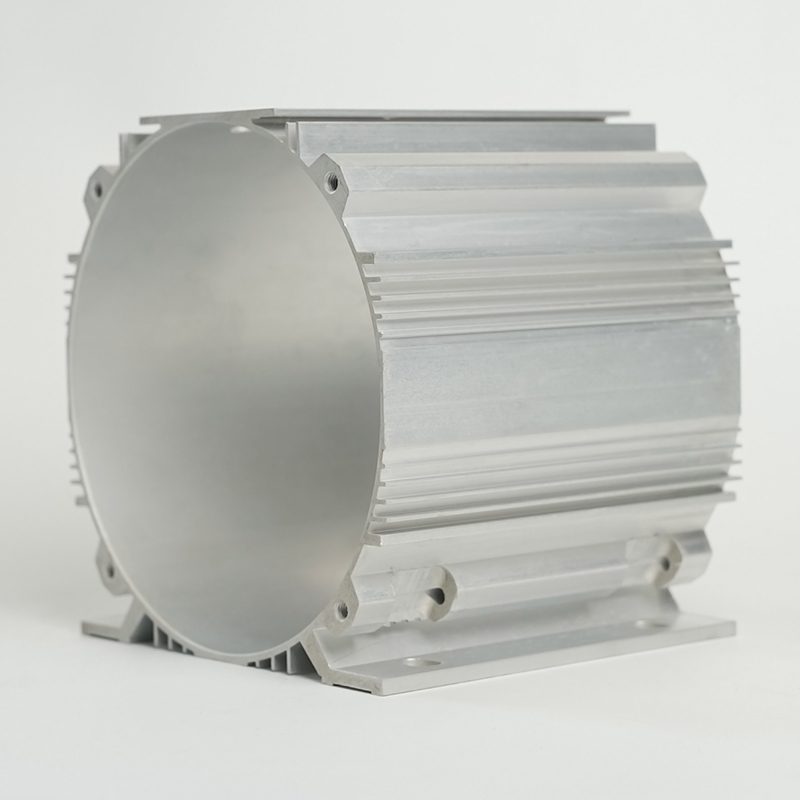

In der anspruchsvollen Welt der Materialhandhabung und Logistik steht der Gabelstapler als unverzichtbares Arbeitstier. Im Zentrum seines elektrischen Antriebssystems steht eine kritische Komponente: den Motorgehäuse. Insbesondere die Extruded -Motorgehäuse vom Gabelstapler ist zu einer bevorzugten Wahl für Hersteller geworden, die nach Haltbarkeit, Effizienz und thermischer Leistung suchen. Im Gegensatz zu Gehäusen, die durch andere Prozesse wie Gießen oder Herstellung durchgeführt wurden, besteht die Extrusion darin, Aluminium oder eine andere Legierung durch einen Würfel zu erzwingen, um ein kontinuierliches Profil mit einem konstanten Querschnitt zu erzeugen. Diese Methode verleiht einzigartige Eigenschaften, die für die harten Betriebsumgebungen häufig gut geeignet sind. Dieser Leitfaden befasst sich tief in die Feinheiten dieser wichtigen Komponente, untersucht ihre Vorteile, Herstellungsnuanzen und wichtige Auswahlkriterien.

Wichtige Vorteile von extrudiertem Aluminium für Motorgehäuse

Die Auswahl des Material- und Herstellungsprozesses für einen Motorgehäuse ist von größter Bedeutung und beeinflusst direkt die Leistung und die Lebensdauer des Motors des Gabelstaplers. Extruded Aluminium bietet eine überzeugende Reihe von Vorteilen, die es Alternativen für diese spezifische Anwendung überlegen machen.

Vorgesetzter thermisches Management

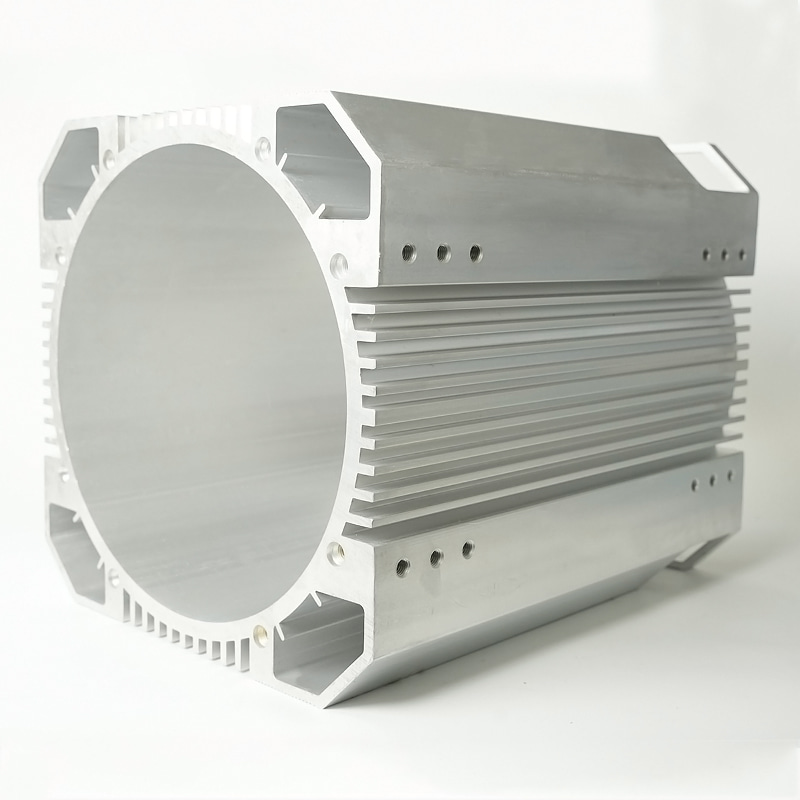

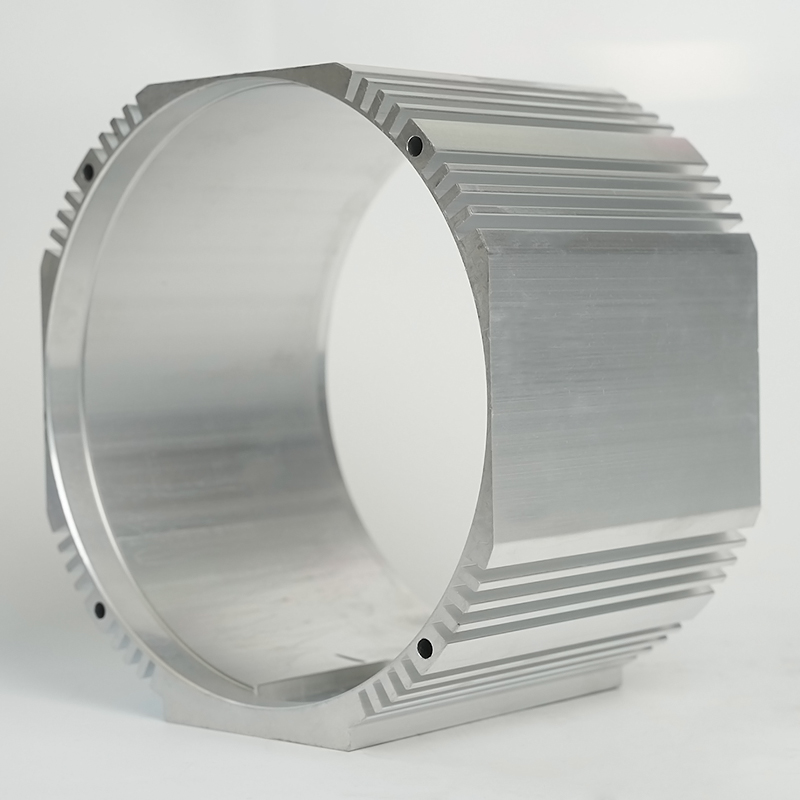

Eine der bedeutendsten Herausforderungen beim Elektromotor -Design ist die Wärmeabteilung. Übermäßige Wärme kann die Isolierung beeinträchtigen, die magnetischen Eigenschaften verringern und letztendlich zu einem Motorversagen führen. Der Extrudierte Aluminiummotorgehäuse Wärmeissipation Die Fähigkeit ist wohl das größte Kapital. Der Extrusionsprozess ermöglicht die Integration komplizierter Kühlflossen in das Design in einem einzigen, nahtlosen Schritt. Diese Flossen erhöhen die Oberfläche des Gehäuses dramatisch und erleichtern eine effizientere Wärmeübertragung vom inneren Stator und Wicklungen zur umgebenden Luft. Im Vergleich zu einem Gusseisengehäuse, das eher wie ein Kühlkörper wirkt, fördert ein extrudiertes Aluminiumgehäuse aktiv die Kühlung und ermöglicht eine kompaktere Motorkonstruktion oder eine höhere Leistungsdichte ohne das Risiko einer Überhitzung.

Bemerkenswerter Verhältnis von Stärke zu Gewicht

Aluminiumlegierungen, die bei der Extrusion verwendet werden, wie 6061 und 6063, bieten außergewöhnliche strukturelle Festigkeit und bleiben und bleiben bemerkenswert leicht. Dieses Verhältnis von hoher Festigkeit zu Gewicht ist für elektrische Gabelstapler von entscheidender Bedeutung, wobei die Verringerung des Gesamtvehikelgewichts direkt zu einer erhöhten Energieeffizienz und einer längeren Akkulaufzeit pro Ladung führt. Ein leichteres motorisches Gehäuse trägt zu einem niedrigeren Schwerpunkt bei und verbessert die Stabilität und Manövrierfähigkeit des Gabelstaplers. Wenn Sie das Gewicht kontrastieren, kann ein extrudiertes Aluminiumgehäuse bis zu 60% leichter sein als ein gleichwertiges Gehäuse aus Gusseisen, ein kritischer Faktor für das Design des Elektrofahrzeugs, bei dem jedes Kilogramm für den Betriebsbereich und die Leistung von Bedeutung ist.

Designflexibilität und Konsistenz

Der Extrusionsprozess bietet eine beispiellose Designflexibilität. Ingenieure können komplexe Querschnittsprofile erstellen, die mit anderen Fertigungsmethoden schwierig oder unmöglich sind, wirtschaftlich zu erreichen. Dies beinhaltet nicht nur externe Kühlflossen, sondern auch interne Kanäle für einen verbesserten Luftstrom- oder Befestigungsmerkmalen. Darüber hinaus erzeugt die Extrusion Teile mit einer ausgezeichneten dimensionalen Konsistenz und glatten Oberflächenoberflächen entlang der gesamten Länge des Profils. Diese Konsistenz sorgt für eine genaue Passform mit anderen Komponenten, vereinfacht die Montage und verringert den Bedarf an Sekundärbearbeitungsvorgängen, wodurch die Produktionskosten gesenkt und die Gesamtqualitätskontrolle verbessert werden.

Wählen Sie den richtigen Motorgehäuse für Ihre Gabelstapler aus

Die Auswahl des entsprechenden Motorraums ist keine einheitliche Entscheidung. Es erfordert eine sorgfältige Bewertung mehrerer Faktoren, um eine optimale Leistung, Langlebigkeit und Kosteneffizienz für Ihre spezifische Anwendung zu gewährleisten. Die Suche nach dem Bestes Material für Gabelstaplermotorgehäuse führt oft zu extrudiertem Aluminium, aber zu verstehen, warum der Schlüssel ist.

Kritische Auswahlkriterien

Betrachten Sie bei der Angabe eines Motorgehäuses die folgenden Parameter:

- Bewerbungszyklus: Wie intensiv wird der Gabelstapler verwendet? Hochleistungszyklen in Verteilungszentren erzeugen mehr Wärme und erfordern die überlegene Kühlung der Extrusion.

- Betriebsumgebung: Wird der Gabelstapler in Innenräumen, im Freien oder in korrosiven Umgebungen wie Kaltspeichereinrichtungen verwendet? Aluminium bildet natürlich eine Schutzoxidschicht und bietet eine gute Korrosionsbeständigkeit.

- Gewichtsbeschränkungen: Ist der Gabelstapler für maximale Energieeffizienz ausgelegt? Die Gewichtseinsparung von Aluminium wirkt sich direkt auf die Batterieleistung aus.

- Wärmeanforderungen: Was ist die maximale Betriebstemperatur des Motors? Das Design muss die bei Spitzenlast erzeugte Wärme effektiv auflösen.

- Haushaltsüberlegungen: Während die anfänglichen Werkzeugkosten für Extrusionsstörungen hoch sein können, ist die Kosten pro Einheit für die Produktion mit hoher Volumen sehr wettbewerbsfähig, insbesondere bei der Verringerung der Sekundärverarbeitung.

Materialvergleich: Extrudiertes Aluminium gegen Alternativen

Um eine fundierte Entscheidung zu treffen, ist es wichtig, extrudiertes Aluminium mit anderen gemeinsamen Wohnmaterialien zu vergleichen. In der folgenden Tabelle werden die wichtigsten Unterschiede beschrieben und hervorgehoben, warum Extrusion häufig die bevorzugte Wahl für moderne Elektrogabelstapler ist.

Die folgende Tabelle enthält eine vergleichende Analyse verschiedener motorischer Wohnmaterialien:

| Material/Prozess | Gewicht | Wärmeleitfähigkeit | Stärke | Kosteneffizienz (hohes Volumen) | Designflexibilität |

|---|---|---|---|---|---|

| Extrudiertes Aluminium | Niedrig | Hoch | Hoch | Hoch | Hoch |

| Gusseisen | Sehr hoch | Niedrig | Sehr hoch | Medium | Niedrig |

| Hersteller Stahl | Hoch | Medium | Hoch | Niedrig (arbeitsintensiv) | Medium |

| Aluminium des Kastens | Niedrig | Medium | Medium | Medium | Medium |

Wie die Tabelle zeigt, bietet extrudiertes Aluminium ein optimales Gleichgewicht zwischen niedrigem Gewicht, hoher thermischer Leitfähigkeit und hervorragender Festigkeit. Während Gusseisen eine größere Festigkeit bietet, sind das Gewicht und die schlechte thermische Leistung erhebliche Nachteile für Elektroschiffe. Herstellerstahl ist vielseitig, aber aufgrund von Arbeitskosten oft teurer. Das Cast-Aluminium ist eine gute Alternative, kann aber in der Regel nicht die gleiche Komplexität des thermischen Managements wie Extrusion erreichen.

Wartung und Haltbarkeit extrudierter Motorhäuser

Die Langlebigkeit des Antriebssystems eines Gabelstaplers hängt stark von der Widerstandsfähigkeit seiner Komponenten ab. Eine häufige Anfrage unter Wartungsfachleuten betrifft die Haltbarkeit des extrudierten Motorgehäuses in Gabelstaplern . Glücklicherweise sind extrudierte Aluminiumgehäuse für ihre robuste Natur bekannt.

Inhärente Haltbarkeitsfunktionen

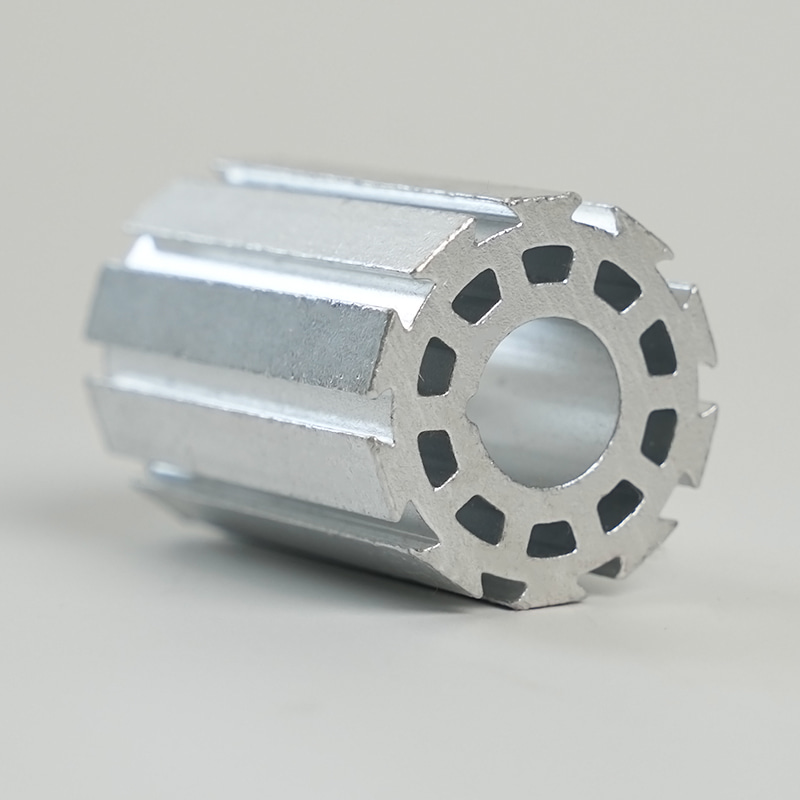

Extrudierte Aluminiumgehäuse sind aufgrund der Eigenschaften des Materials und des Herstellungsprozesses von Natur aus langlebig. Die verwendeten Aluminiumlegierungen werden für ihre mechanische Festigkeit, ihre Auswirkung und ihre Fähigkeit ausgewählt, den Schwingungen, die dem Gabelstaplerbetrieb verbunden sind, standzuhalten. Die monolithische Struktur eines extrudierten Profils ohne Schweißnähte oder Fugen in seiner Längsrichtung beseitigt potenzielle Ausfallpunkte, die sich in hergestellten Designs entwickeln können. Diese einteilige Konstruktion bietet eine überlegene strukturelle Integrität und sorgt dafür, dass der Gehäuse die empfindlichen inneren Komponenten-Stator, Rotor und Lager-schützen kann, vor physikalischen Schäden und Umweltverschmutzungen während der Jahre des anstrengenden Gebrauchs.

Wartungs- und Korrosionsbeständigkeit

Die Aufrechterhaltung eines extrudierten Motorgehäuses ist bemerkenswert einfach. Die glatte Oberfläche, ein natürliches Ergebnis des Extrusionsprozesses, erschwert es für Schmutz und Schmutz, sich zu haften, und ermöglicht eine einfache Reinigung. Die inhärente Korrosionsresistenz von Aluminium bedeutet, dass er selbst in feuchten Umgebungen nicht rostet. In besonders aggressiven Umgebungen, wie z. B. solchen mit chemischer Exposition oder Salzwasser, können zusätzliche Oberflächenbehandlungen wie Pulverbeschichtung oder Anodisierung auf das Gehäuse aufgetragen werden, um eine zusätzliche Schutzschicht zu gewährleisten. Dies verbessert die korrosionsbeständige Gabelstaplermotorgehäuse Eigenschaften, die eine langfristige Zuverlässigkeit und ein makelloses Erscheinungsbild mit minimalem Unterhaltsaufwand gewährleisten.

Der Extrusionsherstellungsprozess erklärte

Zu verstehen, wie diese Gehäuse hergestellt werden, bietet einen tieferen Einblick in ihre Qualität und Leistung. Der Prozess des Erstellens a Benutzerdefinierte extrudierte Motorgehäuse für elektrische Gabelstapler ist eine präzise und faszinierende technische Leistung.

Von Billet zu Profil: Eine Schritt-für-Schritt-Übersicht

Die Reise beginnt mit einem zylindrischen Billet aus Aluminiumlegierung, der auf eine bestimmte Temperatur erhitzt wird, bei der sie weich, aber nicht geschmolzen wird. Dieser erhitzte Billet wird dann in einen Behälter in einer großen hydraulischen Presse geladen. Ein RAM setzt einen immensen Druck aus und zwingt das weiche Aluminium durch einen maßgeschneiderten Stahlstempel. Die Form der Öffnung des Würfels bestimmt das Querschnittsprofil der Extrusion. Wenn das Aluminium aus dem Würfel hervorgeht, wird es auf einen Auslauftisch gezogen und abgekühlt, häufig mit Luft- oder Wasserlöschen, um die gewünschten Materialeigenschaften zu erreichen. Das lange, kontinuierliche Profil wird dann gestreckt, um es zu begradigen und interne Spannungen zu lindern, bevor sie auf die erforderlichen Längen geschnitten werden. Diese einzelnen Wohnungslücken werden anschließend eine Präzisionsbearbeitung unterzogen, um spezifische Funktionen wie Lagersitze, Montagelöcher und Steckeranschlüsse zu erstellen, was zu einem fertigen Produkt zur Montage führt.

Warum Anpassung wichtig ist

Die wahre Kraft der Extrusion liegt in ihrer Anpassungsfähigkeit. Hersteller sind nicht auf Standardformen beschränkt. Durch die Gestaltung eines benutzerdefinierten Würfeles können sie ein Gehäuse schaffen, das perfekt auf seine Anwendung zugeschnitten ist. Dies beinhaltet:

- Optimierung der Anzahl, Form und Größe von Kühlflossen für maximale Wärmeableitungen basierend auf thermischen Simulationsdaten.

- Integration von Montageklammern oder Kabelleitungen direkt in das Profil, wodurch zusätzliche Teile beseitigt werden.

- Erstellen Sie interne Labyrinths oder Kanäle, um den Luftstrom in einem bestimmten Muster über den Motor zu leiten.

Diese Fähigkeit, eine ganzheitliche Lösung zu entwerfen, anstatt ein Standardgehäuse anzupassen, ermöglicht erhebliche Leistungsverbesserungen und kann zu einer kompakteren und integrierten endgültigen motorischen Montage führen.

Zukünftige Trends im Motorwohnungsdesign

Die Entwicklung der Gabelstaplertechnologie, insbesondere mit der schnellen Einführung von Elektrostrom, fördert weiterhin Innovationen im Komponentendesign. Die Rolle des Motorgehäuses expandiert über eine einfache Schutzhülle hinaus.

Integration und Leichtgewicht

Der Trend zu weiterer Integration und Leichtgewicht ist beschleunigt. Zukünftige extrudierte motorische Gehäuse können so ausgelegt sein, dass sie Funktionen aus anderen benachbarten Komponenten integrieren und als strukturelles Element der Antriebseinheit selbst fungieren. Die Verwendung von Aluminiumlegierungen und fortschrittlichen Extrusionstechniken mit höherer Stärke wird weiterhin die Grenzen der Gewichtsreduzierung ohne Kompromiss oder Haltbarkeit überschreiten. Darüber hinaus der Fokus auf kostengünstige extrudierte Gehäuse Lösungen wird intensiviert, angetrieben von der Notwendigkeit, Elektrogaben zugänglicher zu machen. Fortschritte bei der Design- und Prozessautomatisierung werden dazu beitragen, die anfänglichen Investitionen und die Kosten pro Einheit dieser benutzerdefinierten Komponenten zu verringern, wodurch die Position von Extrusion als Herstellungsmethode der Wahl für leistungsstarke Motorhäuser in der Materialverhandlung in den kommenden Jahren festgelegt wird.