Der globale Wandel hin zu erneuerbaren Energiequellen hat die Bedeutung leistungsstarker und zuverlässiger Energiespeichersysteme (ESS) grundlegend erhöht. Im Mittelpunkt der Leistung, Langlebigkeit und Sicherheit von ESS steht eine entscheidende, aber oft übersehene Komponente: die Energiespeicherwärme Waschbecken Gehäuse. Dieses Gehäuse ist weit mehr als eine einfache Schutzhülle; Es ist ein aktiver Teilnehmer am Prozess der Wärmeregulierung. In einer Welt, die eine höhere Energiedichte und schnellere Lade-/Entladezyklen erfordert, entscheidet ein effektives Wärmemanagement über die Wirtschaftlichkeit und Lebensdauer des gesamten Batteriesystems. Dieser Artikel befasst sich mit dem anspruchsvollen Design, der Materialwissenschaft und der strategischen Integration, die moderne, leistungsstarke ESS-Kühllösungen ausmachen, einen optimalen Betrieb gewährleisten und die Investitionsrendite maximieren.

Die entscheidende Rolle von Wärmemanagementlösungen für die Batteriespeicherung

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- Erhöhte Systemsicherheit: Durch die Aufrechterhaltung konstanter Zelltemperaturen wird die Wahrscheinlichkeit gefährlicher thermischer Ereignisse drastisch reduziert, was für den kommerziellen und industriellen ESS-Einsatz von größter Bedeutung ist.

- Verlängerte Lebensdauer: Durch die Reduzierung der thermischen Belastung kann eine effektive Lösung die Nutzungsdauer des Batteriesystems um 15–20 % oder mehr verlängern und so die Gesamtbetriebskosten (TCO) erheblich senken.

- Maximale Leistung: Batterien arbeiten am effizientesten, wenn die Temperatur stabil ist. Durch das richtige Wärmemanagement wird sichergestellt, dass das System unabhängig von den Umgebungsbedingungen konstant seine Nennleistung liefern kann.

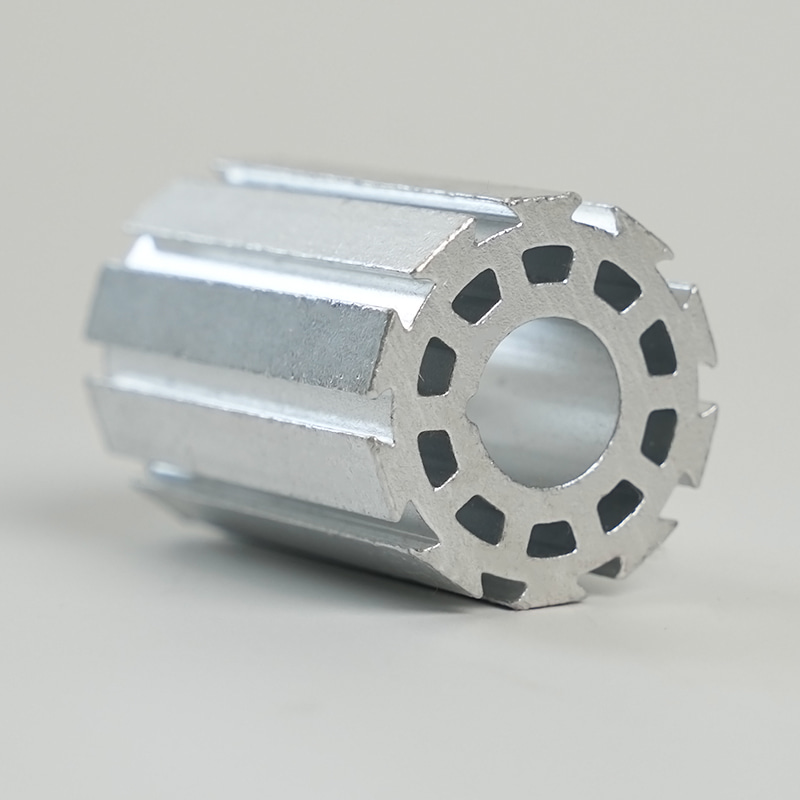

Die thermischen Herausforderungen in modernen ESS verstehen

Moderne ESS-Einheiten, insbesondere solche mit Chemie mit hohem Nickelgehalt, erzeugen unter Last aufgrund des Innenwiderstands erhebliche Wärme (Verluste $I^2R$). Die Bewältigung dieser Wärme stellt eine Herausforderung dar, da die Wärmeleitfähigkeit zwischen einzelnen Zellen und dem Gesamtmodul oft schlecht ist, was zu Temperaturgradienten – sogenannten Hot Spots – führt, die die Verschlechterung in bestimmten Bereichen drastisch beschleunigen. Das Gehäuse der Energiespeicher-Kühlkörper muss so konstruiert sein, dass diese Gradienten im gesamten Batteriepaket minimiert werden und es als hochleitfähige Brücke zur Umgebung oder zu einem aktiven Kühlkreislauf fungiert. Die größte Designherausforderung besteht darin, eine Struktur zu schaffen, die strukturell robust (um Vibrationen und Stößen standzuhalten), thermisch effizient (hohe Wärmeleitfähigkeit und große Oberfläche) und kosteneffizient in der Herstellung im großen Maßstab ist.

- Verhinderung eines thermischen Durchgehens: Die Gestaltung der Kühlkörperstruktur zur thermischen Isolierung der Zellen trägt dazu bei, ein Fehlerereignis einzudämmen und einen Kaskadenausfall im gesamten Modul zu verhindern.

- Gradientenminderung: Hochleitfähige Materialien wie Kupfer oder hochwertiges Aluminium werden oft in den primären Wärmeübertragungspfad integriert, um die Temperaturen schnell auszugleichen.

Vergleich aktiver und passiver Kühlstrategien

Die Wahl zwischen aktiven und passiven Wärmemanagementlösungen für die Batterieenergiespeicherung hängt von der Energiedichte der Anwendung, dem Leistungsbedarf und der Betriebsumgebung ab. Passive Systeme, die vollständig auf dem Kühlkörpergehäuse, Leitung, Konvektion und Strahlung basieren, sind einfacher, zuverlässiger (weniger bewegliche Teile) und werden häufig für verteilte Anwendungen mit geringerem Stromverbrauch ausgewählt. Aktive Systeme mit Lüftern, Kühlern oder Flüssigkeitskühlkreisläufen sind für Anwendungen mit hoher Leistung und hoher Dichte erforderlich, bei denen die passive Verlustleistung nicht ausreicht. Die effektivsten Lösungen nutzen oft einen Hybridansatz, bei dem das Kühlkörpergehäuse als primäre passive Kühlkomponente verwendet wird, die dann durch einen aktiven Flüssigkeitskreislauf ergänzt wird.

| Funktion | Passive Kühlung (Leitung/Strahlung) | Aktive Kühlung (Umluft/Flüssigkeit) |

| Komplexität | Niedrig (hängt vom Gehäusedesign ab) | Hoch (Erfordert Pumpen, Lüfter, Sensoren) |

| Kühlleistung | Niedriger bis mäßig (begrenzt durch $\Delta T$) | Hoch (Kann niedrigere Betriebstemperaturen aufrechterhalten) |

| Energieverbrauch | Null (außer parasitäre Verluste) | Moderat (Strombedarf für Lüfter/Pumpen) |

| Typische Anwendung | Wohn-ESS, Module mit geringer Dichte | Speicher im Versorgungsmaßstab, Pakete mit hoher Dichte |

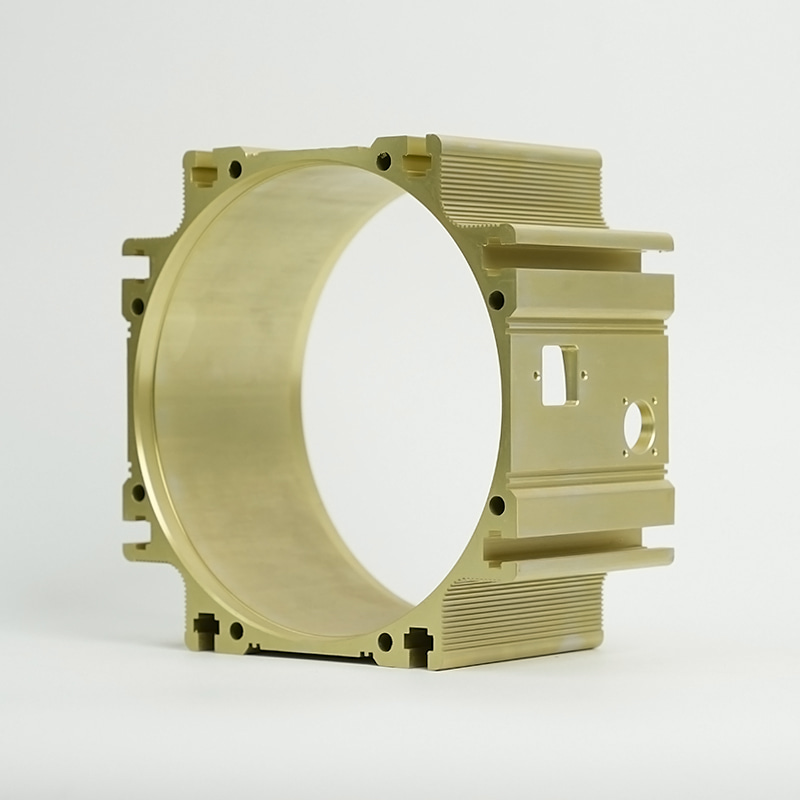

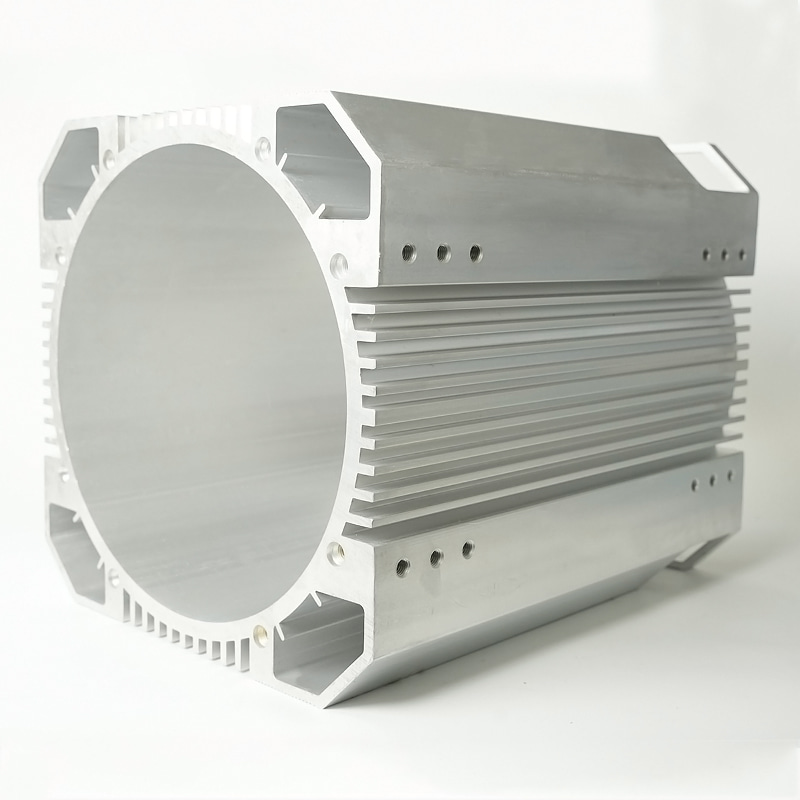

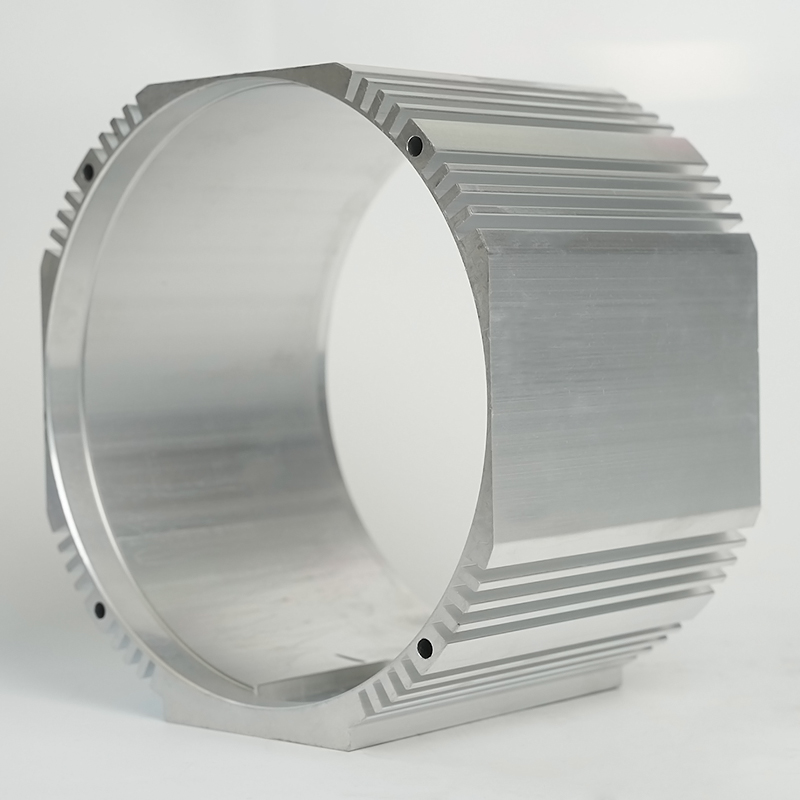

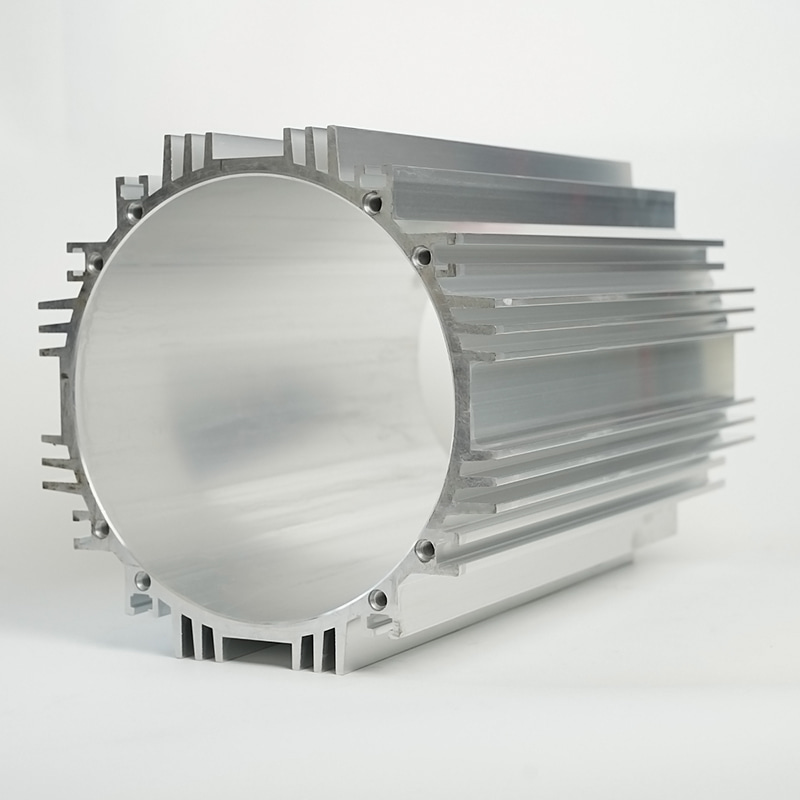

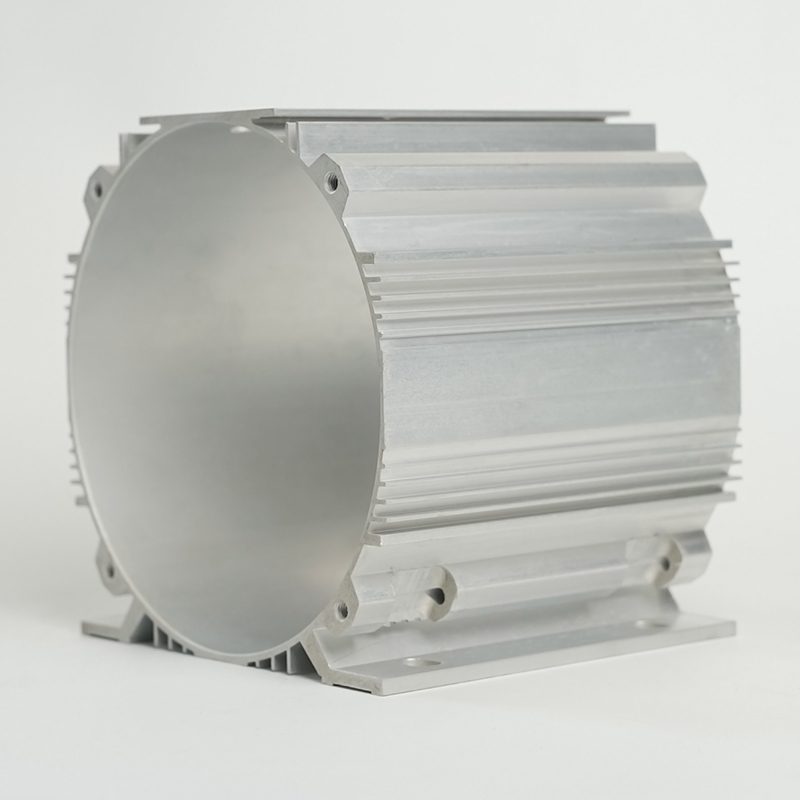

Design und Material: Gehäuse aus Aluminiumdruckguss für die ESS-Kühlung

Der Herstellungsprozess und die Materialauswahl für das Außengehäuse sind von entscheidender Bedeutung für den Erfolg des gesamten Wärmemanagementsystems. Moderne ESS verlassen sich aufgrund der einzigartigen Kombination aus struktureller Integrität, geringem Gewicht und hoher Wärmeleitfähigkeit, die Aluminiumlegierungen bieten, zunehmend auf Gehäuse aus Aluminiumdruckguss für die ESS-Kühlung. Druckguss ist das bevorzugte Herstellungsverfahren, da es die Herstellung komplexer Geometrien – wie integrierter Rippen, interner Strömungskanäle und Montagemerkmale – in einem einzigen, hochpräzisen Arbeitsgang ermöglicht. Dieser monolithische Ansatz eliminiert den mit verschraubten oder geschweißten Baugruppen verbundenen Wärmewiderstand und gewährleistet einen nahtlosen Wärmeübertragungspfad von der Batterieschnittstelle zur Außenumgebung oder zur internen Kühlplatte. Die resultierende Struktur ist robust genug, um strenge Sicherheits- und Umweltstandards zu erfüllen, und gleichzeitig für eine schnelle Massenproduktion optimiert, was für die Kostenkontrolle der endgültigen ESS-Einheit von entscheidender Bedeutung ist.

- Designflexibilität: Druckguss ermöglicht es Ingenieuren, komplexe Rippenmuster und interne Kanäle direkt in das Strukturgehäuse zu integrieren und so die Oberfläche für den Wärmeaustausch zu maximieren.

- Hohe Wiederholbarkeit: Der Prozess liefert extrem enge Toleranzen und stellt sicher, dass jede Gehäuseeinheit über Massenproduktionschargen hinweg eine gleichbleibende thermische und mechanische Leistung bietet.

- Gewichtsreduzierung: Aluminium bietet unter den Metallen mit hoher Leitfähigkeit das beste Verhältnis von Festigkeit zu Gewicht und minimiert so die Gesamtmasse des ESS-Behälters.

Warum Aluminium die Herstellung von Energiespeicher-Kühlkörpergehäusen dominiert

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- Wärmeleitfähigkeit: Eine hohe Wärmediffusionsrate sorgt für eine schnelle Wärmeableitung aus den Batteriezellen.

- Korrosionsbeständigkeit: Die natürliche Oxidschicht schützt das Gehäuse vor Umweltschäden und reduziert so den langfristigen Wartungsbedarf.

Bearbeitung und Oberflächenbehandlung: Verbesserung des Hochleistungs-Wärmeableitungsgehäuses für ESS

Um ein wirklich leistungsstarkes Wärmeableitungsgehäuse für ESS zu erhalten, wird die Druckgusseinheit häufig einer Nachbehandlung unterzogen. Durch Präzisionsbearbeitung werden perfekt ebene Schnittstellen für Batteriemodule oder Kühlplatten geschaffen und so der Kontaktwiderstand – der thermische Feind der Effizienz – minimiert. Anschließend werden Oberflächenbehandlungen wie Eloxieren oder Spezialbeschichtungen angewendet, um die Leistung weiter zu verbessern. Durch Eloxieren wird die Dicke der natürlich vorkommenden Oxidschicht erhöht, vor allem aus Gründen der Korrosionsbeständigkeit und der elektrischen Isolierung. Entscheidend für die passive Kühlung ist, dass bestimmte Oberflächenveredelungen, insbesondere solche, die schwarz oder dunkel sind, den Emissionsgrad ($\epsilon$) des Gehäuses deutlich erhöhen und so den Wärmeverlust durch Wärmestrahlung maximieren können. Obwohl dieser Gewinn im Vergleich zur Leitung gering ist, trägt jedes Watt an Wärmeabgabe zu einer niedrigeren Betriebstemperatur und einer längeren Systemlebensdauer bei.

| Behandlungstyp | Hauptvorteil | Thermische Auswirkungen |

| Präzisionsbearbeitung | Achieving flatness ($\sim 0.05\ \text{mm}$) | Minimiert den thermischen Kontaktwiderstand |

| Eloxieren (klar/farbig) | Korrosions-/Abriebfestigkeit | Bietet elektrische Isolierung (Isolierung) |

| Schwarze Beschichtung/Farbe | Ästhetik/verbessertes Emissionsvermögen | Maximiert die Wärmeableitung durch Strahlung |

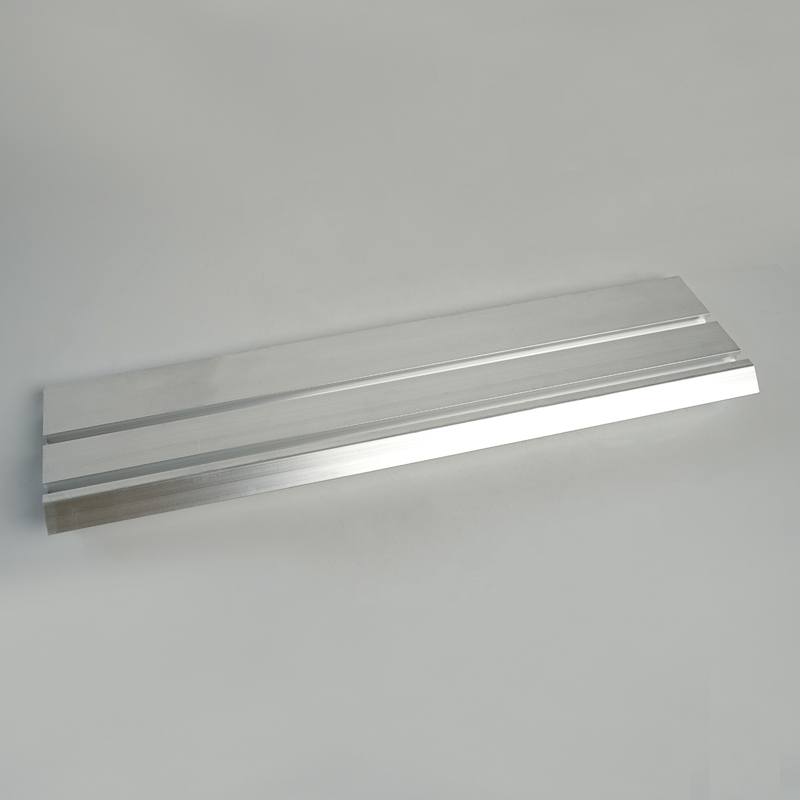

Advanced Cooling Integration: Optimierung von Flüssigkeitskühlplatten für Energiespeichersysteme

Für groß angelegte ESS-Einsätze in Versorgungsqualität, bei denen hohe thermische Belastungen über lange Zeiträume aufrechterhalten werden, ist eine aktive Flüssigkeitskühlung unerlässlich. Dies wird durch die Optimierung von Flüssigkeitskühlplatten für Energiespeichersysteme erleichtert, die typischerweise direkt in die Basis des Energiespeicher-Kühlkörpergehäuses integriert sind. Diese Platten enthalten serpentinenförmige Kanäle, durch die eine zirkulierende dielektrische Flüssigkeit oder eine Wasser-/Glykolmischung durch Konvektion Wärme von den Batteriezellen abführt. Die Wirksamkeit dieses Systems hängt stark von der Gestaltung der Platten selbst ab – insbesondere von der Geometrie der internen Strömungskanäle. Durch eine optimale Konstruktion wird sichergestellt, dass die Kühlmittelgeschwindigkeit ausreicht, um einen hohen Wärmeübertragungskoeffizienten zu erreichen, ohne dass es zu einer übermäßigen Pumpleistung (Druckabfall) oder Einschränkungen des Strömungswegs kommt. Das Ziel besteht darin, die pro Pumpleistungseinheit entzogene Wärme zu maximieren und dadurch den Gesamtsystemwirkungsgrad (COP oder Leistungskoeffizient) zu verbessern und den systemeigenen parasitären Energieverbrauch zu reduzieren. Dabei handelt es sich häufig um CFD-Modelle (Computational Fluid Dynamics), um Wärmefluss- und Druckprofile vor der Herstellung zu simulieren.

- Hohe Wärmekapazität: Flüssige Kühlmittel haben eine viel höhere spezifische Wärmekapazität als Luft, wodurch sie deutlich mehr Wärme pro Volumeneinheit abführen können.

- Gleichmäßige Temperatur: Richtig gestaltete Strömungskanäle sorgen im Vergleich zu Umluftsystemen für eine bessere Temperaturgleichmäßigkeit im gesamten Batteriemodul.

- Systemminiaturisierung: Die Flüssigkeitskühlung ermöglicht eine dichtere Packung der Batteriezellen und erhöht so die Gesamtenergiedichte der ESS-Einheit.

Faktoren des Plattendesigns: Strömungsweg und Materialstärke

Zwei entscheidende Parameter zur Optimierung von Flüssigkeitskühlplatten für Energiespeichersysteme sind die Gestaltung des Strömungswegs und die Dicke des Plattenmaterials, das das Kühlmittel von der Batteriezelle trennt. Ein gut gestalteter Strömungsweg (z. B. parallel, serpentinenförmig oder mit mehreren Durchgängen) sorgt für eine gleichmäßige Verteilung der Kühlmittelgeschwindigkeit und -temperatur über die gesamte Oberfläche. Eine zu langsame Strömung führt zu einer lokalen Erwärmung, während eine zu schnelle Strömung zu einem hohen Druckabfall und Energieverschwendung führt. Ebenso muss die Dicke des Plattenmaterials minimiert werden, um den Wärmewiderstand zwischen der Wärmequelle (Batterielasche/Unterseite) und dem Kühlkörper (Kühlmittel) zu verringern. Dünnere Platten erfordern jedoch hochpräzise Fertigungstechniken wie Reibrührschweißen oder Vakuumlöten, um die Integrität zu gewährleisten und Leckagen zu verhindern – ein kritisches Sicherheitsrisiko. Das Abwägen der thermischen Vorteile von dünnem Material gegen die mechanischen Anforderungen und Herstellungskosten ist für das endgültige Design der Platte von entscheidender Bedeutung.

- Druckabfall: Der Widerstand gegen den Flüssigkeitsfluss; Ein geringerer Druckabfall erfordert weniger Pumpenenergie.

- Benetzte Oberfläche: Die Maximierung der Kontaktfläche zwischen dem Kühlmittel und der Plattenoberfläche verbessert die konvektive Wärmeübertragung.

Flüssigkeitskühlung vs. Luftkühlung: Leistungskennzahlen

Bei der Auswahl einer Kühlstrategie wägen ESS-Designer die überlegene Leistung der Flüssigkeitskühlung gegen die Einfachheit und die geringeren Anschaffungskosten der Luftkühlung ab. Die Flüssigkeitskühlung zeichnet sich dadurch aus, dass sie einen engeren Temperaturbereich aufrechterhält, was für die Verlängerung der Lebensdauer von Hochleistungszellen von entscheidender Bedeutung ist. Außerdem verfügt es über eine viel höhere Wärmeableitungskapazität, was es zur einzig brauchbaren Wahl für Systeme mit hohen C-Raten (Lade-/Entladestrom im Verhältnis zur Kapazität) macht. Umgekehrt ist die Zwangsluftkühlung zwar einfach, weist jedoch eine schlechte Temperaturgleichmäßigkeit und einen niedrigen Wärmeübertragungskoeffizienten auf, was bedeutet, dass sie nur für ESS-Anwendungen mit geringem Stromverbrauch oder niedrigem Arbeitszyklus geeignet ist. Die anfänglichen Kosten für die Implementierung eines Flüssigkeitskühlkreislaufs, einschließlich der Platten, Pumpen, Schläuche und des Verteilers, sind wesentlich höher als bei einem einfachen Lüftersystem, weshalb die Entscheidung ausschließlich von den erforderlichen Leistungsmetriken abhängt.

| Metrisch | Flüssigkeitskühlsystem | Zwangsluftkühlsystem |

| Wärmeübertragungskoeffizient | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| Temperaturgleichmäßigkeit | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| Wartungsbedarf | Mäßig (Flüssigkeitsprüfungen, Pumpenwartung) | Niedrig (Filterreinigung, Lüfteraustausch) |

Strategische Auswahl: Auswahl kostengünstiger Energiespeichergehäuse mit integrierter Kühlung

Die ultimative Herausforderung für ESS-Hersteller besteht darin, ein kostengünstiges Energiespeichergehäuse mit integrierter Kühlung zu liefern, das keine Kompromisse bei Leistung und Sicherheit eingeht. Die Erzielung von Kosteneffizienz ist ein komplexer Kompromiss, der über den einfachen Stückpreis des Energiespeicher-Kühlkörpergehäuses hinausgeht. Dazu gehört die Bewertung der gesamten Lebenszykluskosten, einschließlich der Skalierbarkeit der Fertigung, potenzieller Garantiekosten im Zusammenhang mit thermischen Ausfällen und der Betriebskosten (OpEx) der parasitären Last des Kühlsystems. Beispielsweise kann ein etwas teureres Gehäuse aus Aluminiumdruckguss, das eine hervorragende passive Kühlung ermöglicht, die Notwendigkeit eines aktiven Lüftersystems überflüssig machen und so den Stromverbrauch und die Wartungskosten über eine Lebensdauer von 15 Jahren senken. Dieser strategische Auswahlprozess erfordert von den Herstellern, sich von der einfachen Komponentenpreisgestaltung zu verabschieden und ein Gesamtbetriebskostenmodell (TCO) einzuführen, bei dem die thermische Effizienz direkt als Einsparung beim Batteriewechsel oder als Gewinn an nutzbarer Kapazität quantifiziert wird.

- Fertigungsoptimierung: Die Gestaltung des Gehäuses für Druckguss oder Extrusion in einem Durchgang kann die Verarbeitungszeit und Materialverschwendung drastisch reduzieren.

- Standardisierung: Die Verwendung von Standard-Kühlkörperprofilen und -komponenten, wo möglich, reduziert die Kosten für kundenspezifische Werkzeuge und rationalisiert die Lieferkette.

Bewertung der Gesamtbetriebskosten (TCO) für Kühlgehäuse

Die TCO-Analyse für ein kostengünstiges Energiespeichergehäuse mit integrierter Kühlung muss vier wichtige finanzielle Elemente über den Produktlebenszyklus hinweg berücksichtigen. Erstens die anfänglichen Kapitalaufwendungen (CapEx), die die Material- und Herstellungskosten des Gehäuses und des Kühlsystems umfassen. Secondly, the Operational Expenditure (OpEx), which covers the energy consumed by the cooling system (pumps, fans, chillers) and the maintenance labor/parts. Drittens die Austauschkosten für Batteriemodule, die durch eine effektive Kühlung direkt gemindert werden. Und schließlich die mit Ausfallzeiten oder Systemausfällen verbundenen finanziellen Einbußen, die durch ein zuverlässigeres thermisches Design verringert werden. Ein hocheffizientes, aber teureres Erstgehäuse führt häufig zu niedrigeren Gesamtbetriebskosten aufgrund geringerer Betriebskosten und einer längeren, zuverlässigeren Batterielebensdauer. Diese langfristige Perspektive ist entscheidend für die Sicherung eines Wettbewerbsvorteils auf dem sich schnell entwickelnden ESS-Markt.

- Batterielebensdauer: Eine um 10 % verlängerte Batterielebensdauer aufgrund der besseren Kühlung kann deutlich höhere Anschaffungskosten für das Gehäuse ausgleichen.

- Energieeffizienz: Die Reduzierung der parasitären Belastung des Kühlsystems trägt direkt dazu bei, dass mehr Nettoenergie an das Netz oder den Kunden geliefert wird.

Zukünftige Trends im Gehäusedesign integrierter Energiespeicher-Kühlkörper

Die Zukunft von Energiespeicherwärme Sinks Der Wohnungsbau geht in Richtung hochintegrierter, multifunktionaler Komponenten. Wir erwarten einen Wandel hin zur nahtlosen Integration struktureller, thermischer und elektrischer Funktionen innerhalb des Gehäuses. This includes the use of advanced composite materials that are structurally robust while offering tailor-made thermal characteristics, or additive manufacturing (3D printing) to create complex, internal lattice structures that maximize heat exchange surface area. Ein weiterer wichtiger Trend ist die Integration von Phasenwechselmaterialien (PCM) direkt in die Gehäusestruktur, die einen passiven, temporären Puffer gegen kurzfristige Temperaturspitzen bieten. Diese Innovationen zielen darauf ab, den Kühlprozess vollständig lokal und autonom zu gestalten, die Abhängigkeit von externen, energieverbrauchenden aktiven Kühlkomponenten zu minimieren und so das gesamte ESS-System leichter, kompakter und grundsätzlich sicherer zu machen.

- PCM-Integration: Verwendung von Phasenwechselmaterialien zur Absorption von Wärme während schneller Entlade-/Ladezyklen und zur Verzögerung des Temperaturanstiegs.

- Smart Materials: Entwicklung von Gehäusen mit eingebetteten Sensoren und dynamisch einstellbaren thermischen Eigenschaften.

FAQ

Was ist der Hauptunterschied zwischen einem Standardgehäuse und einem Energiespeicher-Kühlkörpergehäuse?

Der wesentliche Unterschied liegt in der Funktion und der Materialzusammensetzung. Ein Standardgehäuse bietet mechanischen Schutz und Abdichtung gegenüber der Umgebung, besteht jedoch typischerweise aus Stahl oder minderwertigem Aluminium mit mäßiger Wärmeleitfähigkeit. Ein Energiespeicher-Kühlkörpergehäuse ist per Definition als aktive thermische Komponente konzipiert. Es wird typischerweise aus Aluminium mit hoher Wärmeleitfähigkeit (häufig Druckguss) mit komplexen, integrierten Merkmalen – wie Kühlrippen, Innenrippen oder Kanälen – hergestellt, die so konstruiert sind, dass die Wärmeübertragung von den Batteriezellen maximiert wird. Sein Design wird durch thermische Effizienzmetriken (z. B. Watt pro Kelvin) und nicht nur durch die strukturelle Festigkeit bestimmt, was es zu einem entscheidenden Bestandteil von Wärmemanagementlösungen für die Energiespeicherung von Batterien macht.

Wie wirkt sich die Wahl von Gehäusen aus Aluminiumdruckguss für die ESS-Kühlung auf das Gesamtgewicht des Systems aus?

Die Wahl von Aluminiumdruckgussgehäusen für die ESS-Kühlung bietet eine optimale Balance für das Gewichtsmanagement in Großsystemen. Obwohl Aluminium dichter als Kunststoff ist, ermöglichen seine überlegenen thermischen und mechanischen Eigenschaften eine deutliche Reduzierung der Wandstärke im Vergleich zu weniger leitfähigen Metallen wie Stahl, was zu einer Reduzierung des Nettogewichts führt. Darüber hinaus ermöglicht das Druckgussverfahren komplexe Rippen- und Gitterstrukturen, die eine enorme Festigkeit verleihen, ohne unnötige Masse hinzuzufügen. Dies ist entscheidend für die Maximierung der Energiedichte des ESS, da jedes im Gehäuse eingesparte Kilogramm für Batteriezellen genutzt werden kann, was insgesamt zu einem leistungsfähigeren Wärmeableitungsgehäuse des ESS führt.

Gibt es inhärente Sicherheitsvorteile bei der Optimierung von Flüssigkeitskühlplatten für Energiespeichersysteme?

Ja, es gibt erhebliche Sicherheitsvorteile. Durch die Optimierung von Flüssigkeitskühlplatten für Energiespeichersysteme können Ingenieure eine weitaus strengere Temperaturkontrolle und Gleichmäßigkeit im gesamten Batteriepaket erreichen. Diese Gleichmäßigkeit ist der wichtigste Schutz gegen lokalisierte Hotspots, die ein thermisches Durchgehen auslösen können – das größte Sicherheitsrisiko bei Lithium-Ionen-Systemen. Ein Flüssigkeitskühlsystem kann auch zur Isolierung von Modulen konzipiert werden. Im Falle eines internen thermischen Ereignisses kann die zirkulierende nicht brennbare oder dielektrische Flüssigkeit dem betroffenen Zellcluster schnell Wärme entziehen, oder das System kann den betroffenen Kreislauf schnell isolieren und abschalten, wodurch das Ausbreitungsrisiko erheblich begrenzt wird und die gesamte Lösung aus Sicht der Risikominderung zu einem kostengünstigeren Energiespeichergehäuse mit integrierter Kühlung wird.