Der unbesungene Held der Industriemaschinen

Im komplexen Ökosystem industrieller Maschinen arbeiten bestimmte Komponenten still im Hintergrund, doch ihr Einfluss auf die Gesamtsystemleistung ist tiefgreifend. Das Pumpenmotorgehäuse ist eine solche Komponente. Jahrzehntelang war die Standardmaterialwahl für viele Anwendungen Gusseisen oder Stahl, die wegen ihrer enormen Festigkeit und Haltbarkeit geschätzt wurden. Es ist jedoch ein bedeutender Wandel im Gange, der durch das unermüdliche Streben nach Effizienz, Zuverlässigkeit und Kosteneffizienz vorangetrieben wird. Im Mittelpunkt dieser Transformation steht das Pumpenmotorgehäuse aus Aluminium. Hierbei handelt es sich nicht nur um den Ersatz eines Materials durch ein anderes; Es handelt sich um eine grundlegende Umgestaltung, die in unzähligen Industriebetrieben spürbare Vorteile bringt. Von Produktionsanlagen und Wasseraufbereitungsanlagen bis hin zu Landwirtschafts- und HVAC-Systemen setzt die Einführung von Aluminiumgehäusen neue Maßstäbe für das, was möglich ist. Dieser Artikel befasst sich eingehend mit den Gründen für diesen Wandel und untersucht die Materialwissenschaft, die direkten Leistungsvorteile und die langfristigen betrieblichen Vorteile, die Aluminium zur modernen Wahl für zukunftsorientierte Ingenieure und Facility Manager machen. Wir werden die wichtigsten Eigenschaften von Aluminium erläutern, die es für diese Anwendung überlegen machen, und häufige Fragen zu seiner Implementierung beantworten.

Fünf Hauptvorteile, die die Einführung von Aluminiumgehäusen vorantreiben

Der Schritt hin Pumpenmotorgehäuse aus Aluminium basiert nicht auf einem einzelnen Faktor, sondern auf einem Zusammentreffen miteinander verbundener Vorteile, die ein überzeugendes Argument für seine Verwendung darstellen. Diese Vorteile adressieren einige der kritischsten Probleme in industriellen Umgebungen, darunter Energieverbrauch, Wartungsaufwand und Betriebslebensdauer. Wenn man diese Vorteile im Detail versteht, wird klar, warum Aluminium keine Alternative mehr ist, sondern zum Standard für Hochleistungsanwendungen wird.

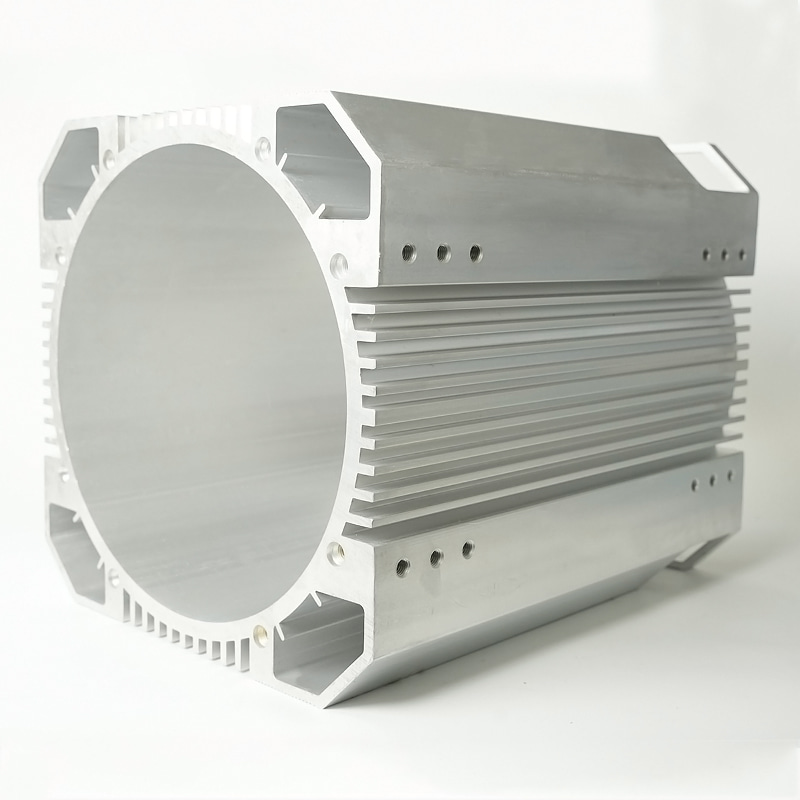

Überlegenes Wärmemanagement für längere Lebensdauer

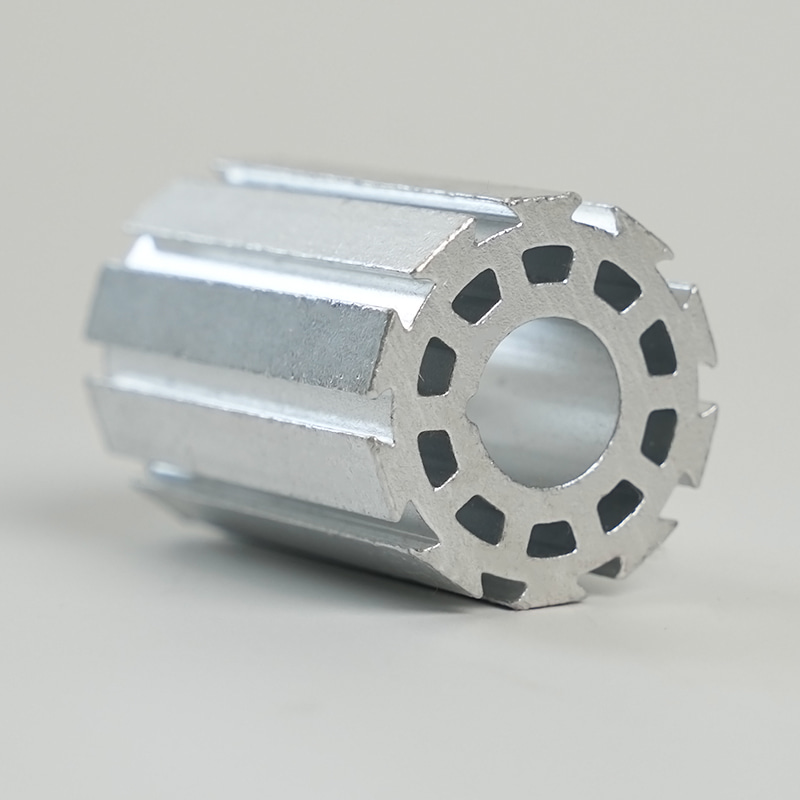

Eine der wichtigsten Funktionen eines Motorgehäuses ist die Ableitung der im Betrieb entstehenden enormen Wärme. Übermäßige Hitze ist der Hauptfeind von Elektromotoren, da sie die Isolierung beeinträchtigt, Komponenten schwächt und die Lebensdauer des Motors und der zugehörigen Lager erheblich verkürzt. Hier bieten die inhärenten Eigenschaften von Aluminium einen bahnbrechenden Vorteil. Aluminium ist ein außergewöhnlicher Wärmeleiter und übertrifft Gusseisen oder Stahl bei weitem. Dank dieser hervorragenden Wärmeleitfähigkeit fungiert das Gehäuse als massiver Kühlkörper, der die Wärme aktiv vom Motorkern und den Statorwicklungen ableitet und sie effizient an die Umgebungsluft abgibt. Dieses effektive Wärmemanagement sorgt für eine niedrigere und stabilere interne Betriebstemperatur. Die Folgen davon sind enorm für die Motorleistung und die Lebensdauer. Ein kühler laufender Motor erfährt eine geringere thermische Belastung seiner elektrischen Isolierung, was sich direkt in einer längeren Betriebslebensdauer und einem geringeren Risiko eines katastrophalen Wicklungsausfalls niederschlägt. Darüber hinaus behält das Schmierfett in den Lagern seine Viskosität und Schutzeigenschaften länger und verhindert so vorzeitigen Lagerverschleiß und -fresser. Beim Vergleich eines Standard-Gusseisengehäuses mit einem Aluminiumgehäuse unter identischen Lastbedingungen kann der Unterschied in der Betriebstemperatur erheblich sein und sich direkt auf Wartungspläne und Austauschkosten auswirken.

- Verlängerte Motorlebensdauer: Mit jeder Senkung der Betriebstemperatur um 10 °C kann sich die Isolationslebensdauer der Motorwicklungen möglicherweise verdoppeln, wodurch sich die Zeit zwischen größeren Motorüberholungen oder -austauschen erheblich verlängert.

- Verbesserte Betriebskonsistenz: Motoren, die kühler laufen, sind weniger anfällig für Leistungseinbußen bei starker oder kontinuierlicher Belastung und sorgen so für eine gleichbleibende Leistung und Prozessstabilität.

- Reduzierter Kühlbedarf: In einigen Anwendungen kann die inhärente Kühlleistung eines Aluminiumgehäuses den Bedarf an zusätzlichen Kühlventilatoren reduzieren oder sogar eliminieren, wodurch das System vereinfacht und der Energieverbrauch reduziert wird.

Die folgende Tabelle zeigt einen allgemeinen Vergleich der thermischen Eigenschaften:

| Eigentum | Aluminiumgehäuse | Gehäuse aus Gusseisen |

|---|---|---|

| Wärmeleitfähigkeit | Hoch (ca. 120-180 W/m·K) | Niedrig (ca. 50-60 W/m·K) |

| Typische Auswirkung auf die Motortemperatur | Deutlich niedrigere Betriebstemperatur | Höhere Betriebstemperatur |

| Auswirkung auf die Lebensdauer der Isolierung | Erheblich erhöht | Standardlebensdauer, bei Hitzebelastung verkürzt |

Deutliche Gewichtsreduzierung und Auswirkungen auf die Systemeffizienz

Die Dichte von Aluminium beträgt etwa ein Drittel der von Stahl oder Gusseisen. Dieser dramatische Massenunterschied hat Auswirkungen auf das Design und die Betriebseffizienz des gesamten Systems. Ein leichteres Motorgehäuse bedeutet eine deutlich leichtere Gesamtpumpeneinheit. Diese Gewichtsreduzierung vereinfacht die Installation, reduziert die erforderliche strukturelle Unterstützung und macht routinemäßige Wartung oder Neupositionierung weitaus weniger arbeitsintensiv. Die Vorteile gehen jedoch weit über die bloße Handhabung hinaus. Bei Anwendungen, bei denen die Pumpe Teil eines mobilen Systems ist oder an einer gewichtsempfindlichen Struktur montiert ist, wie beispielsweise bei Automobilanwendungen oder auf erhöhten Plattformen, tragen die Gewichtseinsparungen direkt zur Effizienz und Nutzlastkapazität des gesamten Fahrzeugs oder der gesamten Struktur bei. Darüber hinaus kann die geringere Masse der rotierenden Baugruppe (bei bestimmten Konstruktionen) das Trägheitsmoment reduzieren, sodass der Motor seine Betriebsgeschwindigkeit schneller erreichen und agiler auf Bedarfsänderungen reagieren kann. Dies ist ein entscheidender Faktor für Aluminium-Wasserpumpenmotorgehäuse für Bewässerungssysteme , wo Pumpen häufig zyklisch betrieben werden können und die Mobilität zwischen den Feldern ein wichtiger Gesichtspunkt ist. Durch das geringere Gewicht ist die Ausrüstung für Landarbeiter handlicher und der Transport weniger kraftstoffverbrauchend.

- Einfachere Installation und Wartung: Leichtere Einheiten erfordern weniger schwere Hebeausrüstung, was die Installationszeit, die Kosten und das Verletzungsrisiko reduziert.

- Reduzierte strukturelle Belastung: Plattformen, Kufen und Fahrzeughalterungen können mit weniger Material konstruiert werden, was zu Einsparungen bei den Anschaffungskosten und dem Materialverbrauch führt.

- Verbesserte dynamische Reaktion: Der Motor kann schneller beschleunigen und abbremsen, was zu einer besseren Steuerung bei Anwendungen mit variabler Geschwindigkeit führt.

Beantwortung allgemeiner Anfragen und spezieller Anwendungen

Wie bei jedem technologischen Wandel wirft die Einführung von Aluminiumgehäusen bei Ingenieuren und Betreibern spezifische Fragen und Überlegungen auf. Die direkte Beantwortung dieser Fragen und die Erkundung von Nischenanwendungen trägt dazu bei, ein vollständiges Bild der Vielseitigkeit und Robustheit der Komponente zu erhalten.

Korrosionsbeständigkeit in anspruchsvollen Umgebungen

Ein häufiges Problem bei Metallen ist ihre Korrosionsanfälligkeit, insbesondere in Industrie- und Flüssigkeitshandhabungsumgebungen. Während Rohaluminium reaktiv ist, werden die für Pumpenmotorgehäuse verwendeten Legierungen speziell formuliert und behandelt, um eine außergewöhnliche Korrosionsbeständigkeit zu gewährleisten. Aluminium bildet an der Luft eine dünne, harte Schicht aus Aluminiumoxid auf seiner Oberfläche. Diese Schicht ist chemisch inert und haftet stark am darunter liegenden Metall und bildet eine kontinuierliche, sich selbst erneuernde Schutzbarriere, die es vor weiterer Oxidation schützt. Aufgrund dieser inhärenten Eigenschaft eignen sich Aluminiumgehäuse hervorragend für anspruchsvolle Umgebungen, in denen Feuchtigkeit, Chemikalien oder salzhaltige Atmosphären vorhanden sind. Dies ist ein Hauptgrund dafür Korrosionsbeständiges Aluminium-Motorgehäuse für Chemiepumpen ist eine sehr gefragte Spezifikation. In chemischen Verarbeitungsanlagen, Wasseraufbereitungsanlagen und Schifffahrtsanwendungen ist die Fähigkeit des Gehäuses, Korrosionsangriffen zu widerstehen, ohne übermäßiges Gewicht hinzuzufügen oder die thermische Leistung zu beeinträchtigen, ein entscheidender Vorteil. Im Gegensatz zu Stahl, der eine Lackierung oder Beschichtung erfordert, die abplatzen und verschleißen kann, ist die schützende Oxidschicht von Aluminium integraler Bestandteil des Materials selbst.

- Überlegene Leistung in nassen Umgebungen: Ideal für Pumpen, die Wasser, Kühlmittel und viele milde chemische Lösungen fördern, ohne zu rosten.

- Langfristige ästhetische und strukturelle Integrität: Das Gehäuse behält sein Aussehen und seine strukturelle Festigkeit im Laufe der Zeit, ohne dass eine häufige Neubeschichtung oder Wartung erforderlich ist.

- Vergleich zu beschichteten Stählen: Während beschichtete Stähle Schutz bieten, kann jeder Bruch in der Beschichtung zu schneller, örtlicher Korrosion führen. Der Schutz von Aluminium ist gleichmäßig und selbstheilend.

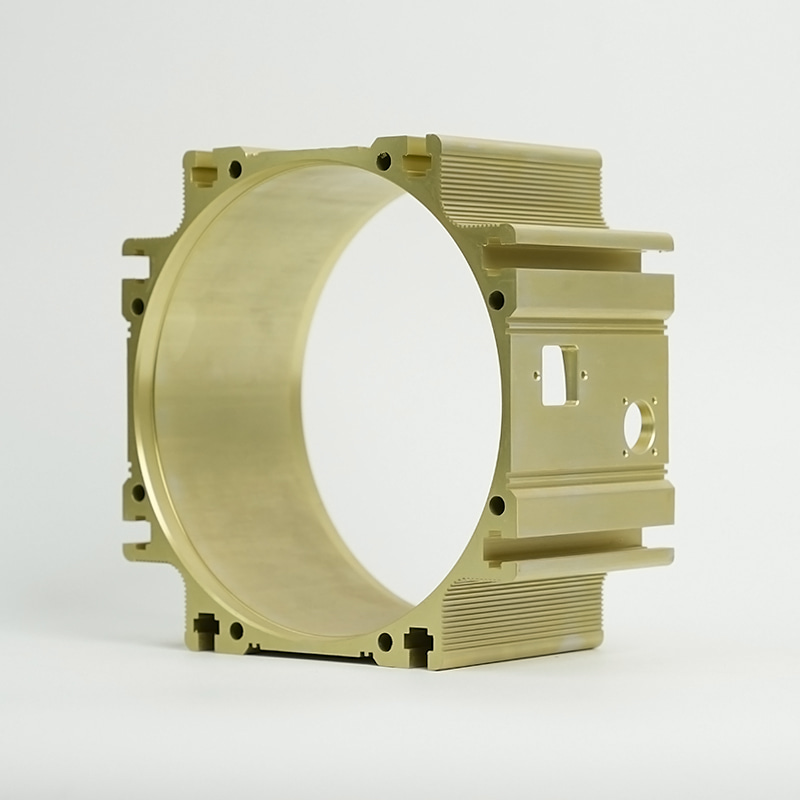

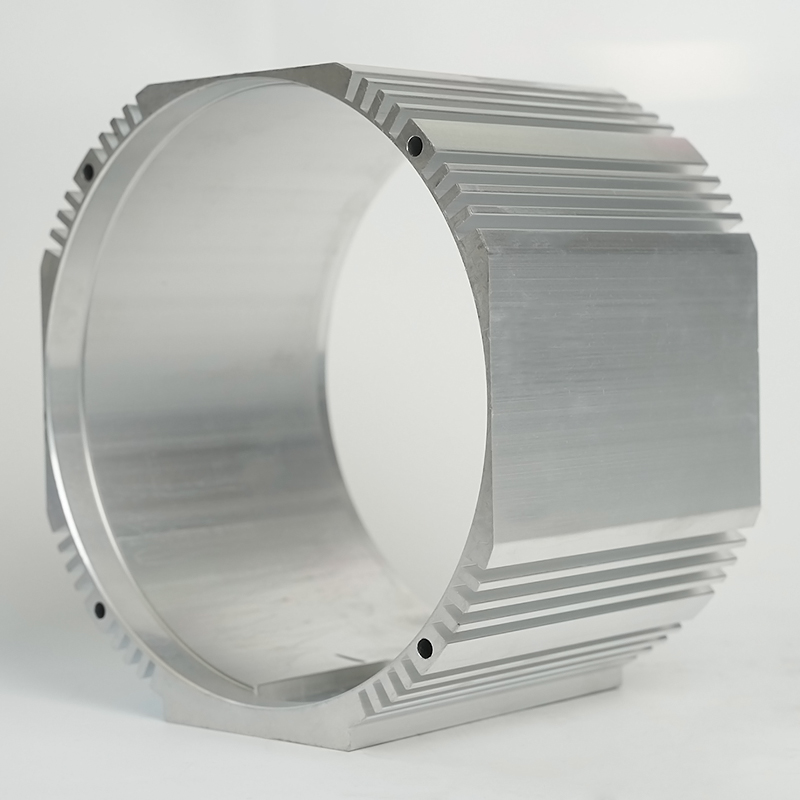

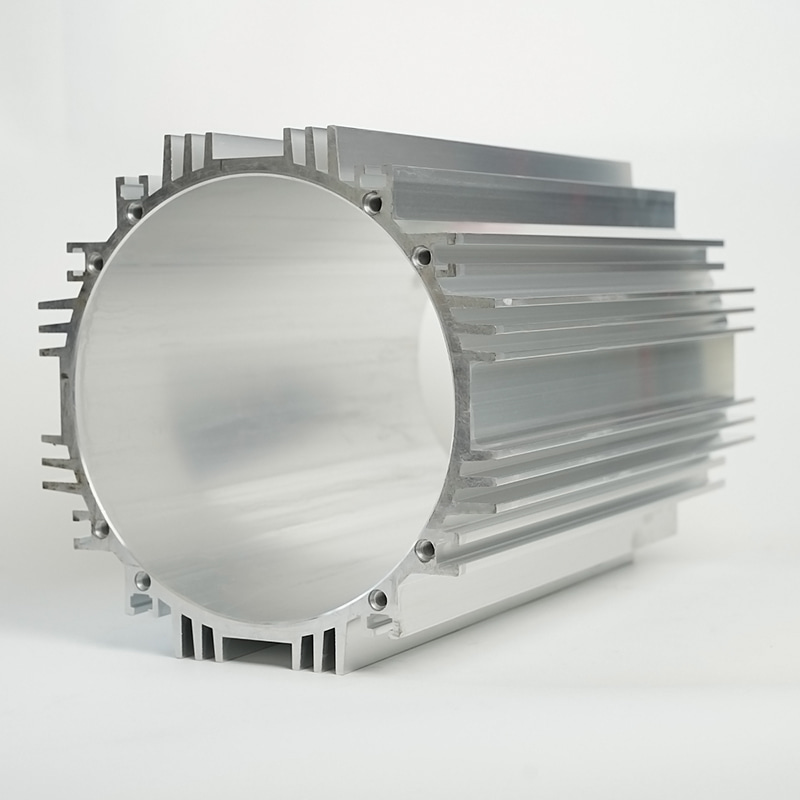

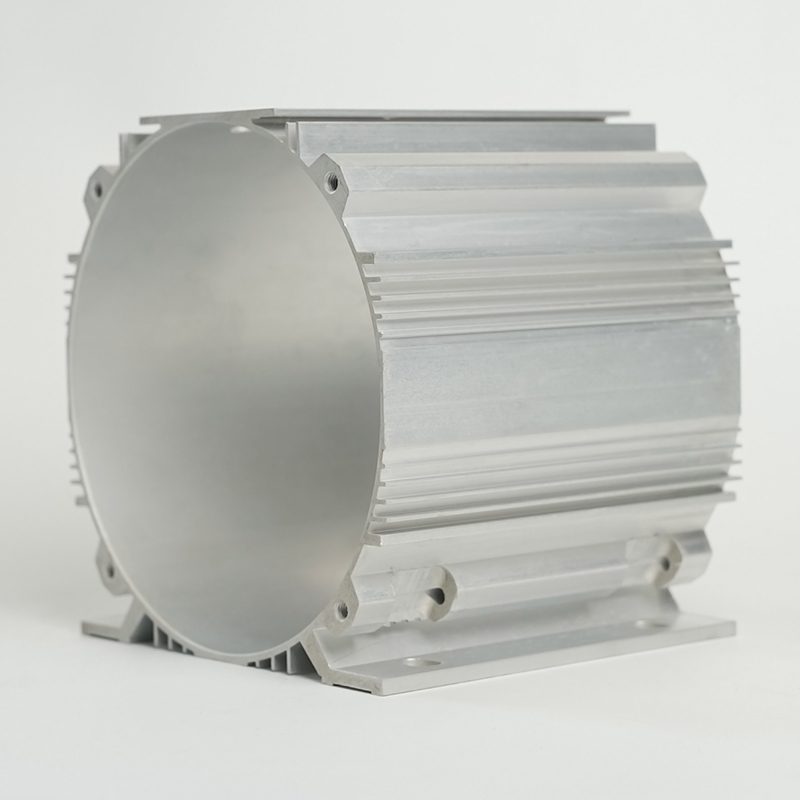

Designflexibilität und Fertigungspräzision

Der Herstellungsprozess spielt eine entscheidende Rolle bei der Festlegung der endgültigen Eigenschaften des Gehäuses. Aufgrund seiner Materialeigenschaften eignet sich Aluminium hervorragend für moderne Fertigungstechniken wie Druckguss und hochpräzise Bearbeitung. Beim Druckguss wird geschmolzenes Aluminium unter hohem Druck in eine Stahlform gepresst, was die Herstellung komplexer, endförmiger Komponenten mit dünnen Wänden, komplizierten inneren Merkmalen und ausgezeichneter Maßhaltigkeit ermöglicht. Dieses hohe Maß an Designspezifikationen für Pumpengehäuse aus Aluminiumdruckguss ermöglicht es Ingenieuren, Gehäuse zu entwerfen, die nicht nur strukturell einwandfrei sind, sondern auch hinsichtlich Fluiddynamik, Wärmeableitung und Komponentenintegration optimiert sind. Die hervorragende Bearbeitbarkeit von Aluminium ermöglicht die Herstellung präziser Lagersitze, Dichtflächen und Montageschnittstellen, die für die Minimierung von Vibrationen, die Vermeidung von Leckagen und die Gewährleistung einer perfekten Ausrichtung zwischen Motor und Pumpe von entscheidender Bedeutung sind. Diese Designflexibilität ist eine wichtige Voraussetzung für die Schaffung kompakterer, effizienterer und integrierterer Pumpensysteme. Beispielsweise können komplexe interne Kühlrippen direkt in das Gehäuse gegossen werden, um die Oberfläche für die Wärmeableitung zu maximieren, eine Funktion, die mit Gusseisen viel schwieriger und kostspieliger zu erreichen ist.

- Komplexe Geometrien: Möglichkeit, Formen herzustellen, die mit anderen Herstellungsmethoden unmöglich oder unerschwinglich wären.

- Hervorragende Oberflächenbeschaffenheit: Die Oberflächen im Gusszustand sind häufig glatt, sodass keine Nachbearbeitung erforderlich ist.

- Hohe Maßgenauigkeit: Gewährleistet gleichbleibende Qualität und zuverlässige Leistung über ein großes Volumen an Produktionseinheiten hinweg.

Haltbarkeit und strukturelle Integrität unter Last

Es besteht ein hartnäckiges Missverständnis, dass Aluminium ein „weicheres“ oder weniger haltbares Metall sei als Gusseisen. Obwohl Aluminium eine geringere Härte aufweist, sind die spezifischen Legierungen, die für Strukturkomponenten wie Motorgehäuse verwendet werden, auf ein hohes Verhältnis von Festigkeit zu Gewicht und eine hervorragende Ermüdungsbeständigkeit ausgelegt. Die Haltbarkeit eines Aluminiumgehäuses ist für die allermeisten Pumpenanwendungen, auch solche mit erheblichem Druck und mechanischer Belastung, mehr als ausreichend. Entscheidend ist, dass das Gehäuse als System konzipiert ist, dessen Verrippung, Wandstärke und Materialqualität auf die Betriebsbelastungen abgestimmt sind. Der Vorteil besteht darin, dass diese erforderliche Festigkeit mit einem Bruchteil des Gewichts erreicht wird. Das macht ein Aluminium-Motorgehäuse für Hochdruckwasserpumpen nicht nur machbar, sondern auch vorteilhaft. Die Kombination aus geringem Gewicht und hoher struktureller Integrität ist bei Hochdruckanwendungen, bei denen die auftretenden Kräfte erheblich sind, von entscheidender Bedeutung, und die Reduzierung des Gesamtgewichts des Systems kann zu Einsparungen bei der unterstützenden Infrastruktur führen. Darüber hinaus trägt die gute Dämpfungskapazität von Aluminium dazu bei, Vibrationsenergie zu absorbieren, was zu einem gleichmäßigeren und leiseren Betrieb beiträgt, was die Langlebigkeit des gesamten Systems weiter erhöht.

- Hohes Verhältnis von Festigkeit zu Gewicht: Bietet die notwendige strukturelle Unterstützung ohne den Nachteil einer übermäßigen Masse.

- Gute Dauerfestigkeit: Widersteht Ausfällen unter der für den Pumpenbetrieb typischen zyklischen Belastung.

- Vibrationsdämpfung: Führt zu einem leiseren Betrieb und einer geringeren Belastung der angeschlossenen Rohrleitungen und Komponenten.

Das wirtschaftliche und betriebliche Endergebnis

Letztendlich hängt die Entscheidung für die Einführung einer neuen Komponententechnologie von deren Auswirkungen auf die Gesamtbetriebskosten und die Betriebsleistung ab. Die anfänglichen Materialkosten von Aluminium können pro Kilogramm höher sein als die von Gusseisen, dies ist jedoch eine eng gefasste und oft irreführende Kennzahl. Die echte wirtschaftliche Analyse muss den gesamten Lebenszyklus der Ausrüstung berücksichtigen. Die Energieeinsparungen durch geringeres Gewicht und verbesserte thermische Effizienz senken direkt die Betriebskosten. Die aufgrund des kühleren Betriebs verlängerte Lebensdauer des Motors verschiebt größere Investitionsausgaben für den Austausch. Reduzierter Wartungsaufwand und einfachere Handhabung, geringere Arbeitskosten. Wenn diese Faktoren über die typische Lebensdauer einer Industriepumpe, die viele Jahre betragen kann, aggregiert werden, ergibt sich die Vorteile einer leichten Motorabdeckung aus Aluminium für Industriepumpen Dies führt zu deutlich geringeren Gesamtbetriebskosten. Diese ganzheitliche Sichtweise ist der Grund für die weit verbreitete Einführung von Aluminium-Pumpenmotorgehäusen in der gesamten Branche, da Manager und Ingenieure nicht nur den Kauf einer Komponente, sondern auch die Investition in eine langfristige, zuverlässige und kostengünstige Betriebsfähigkeit anstreben.

- Lebenszykluskostenanalyse: Bewertung der Gesamtkosten vom Kauf und der Installation bis hin zu Betrieb, Wartung und Stilllegung.

- Amortisation der Energieeffizienz: Der anfängliche Aufpreis für einen Motor mit Aluminiumgehäuse kann oft durch niedrigere Stromrechnungen im Laufe der Zeit ausgeglichen werden.

- Betriebszeit und Produktivität: Höhere Zuverlässigkeit und längere Intervalle zwischen Ausfällen führen zu einer längeren Produktionsverfügbarkeit, was oft der wertvollste Vorteil überhaupt ist.

Die folgende Tabelle bietet einen vereinfachten Vergleich der wichtigsten wirtschaftlichen und betrieblichen Faktoren:

| Faktor | Aluminiumgehäuse | Gehäuse aus Gusseisen |

|---|---|---|

| Anfängliche Materialkosten | Normalerweise höher | Normalerweise niedriger |

| Auswirkungen auf das Gewicht | Niedrig (Reduzierte Versand-, Bearbeitungs- und Supportkosten) | Hoch (Erhöhte Nebenkosten) |

| Betriebsenergiekosten | Möglicherweise niedriger (aufgrund der thermischen und dynamischen Effizienz) | Standard |

| Wartungsintervalle | Möglicherweise länger (aufgrund des kühleren Betriebs) | Standard |

| Gesamtbetriebskosten | Im Laufe des Lebenszyklus oft geringer | Im Laufe des Lebenszyklus oft höher |

Ein wesentlicher Wandel für eine effizientere Zukunft

Der Übergang zu Aluminium-Pumpenmotorgehäusen stellt eine deutliche Weiterentwicklung im industriellen Design und Betrieb dar. Es handelt sich um einen Wandel, der durch ein umfassendes Leistungsverständnis vorangetrieben wird, bei dem Attribute wie Wärmemanagement, Gewicht, Korrosionsbeständigkeit und Herstellbarkeit gleichermaßen geschätzt werden. Die Vorteile sind nicht theoretisch; Sie werden täglich in Fabriken, Feldern und Einrichtungen auf der ganzen Welt umgesetzt und führen zu zuverlässigeren, effizienteren und kostengünstigeren Abläufen. Da die Fertigungstechnologien immer weiter voranschreiten und die Nachfrage nach Energieeffizienz und Nachhaltigkeit wächst, wird die Rolle optimierter Materialien wie Aluminium immer zentraler. Das Pumpenmotorgehäuse aus Aluminium ist nicht mehr nur eine Option; Es ist eine strategische Komponente für jeden Betrieb, der auf die Maximierung der Leistung und die Minimierung seines gesamten betrieblichen Fußabdrucks auf lange Sicht ausgerichtet ist.