1. Materialauswahl: Gleichgewicht zwischen hoher thermischer Leitfähigkeit und Wärmebeständigkeit

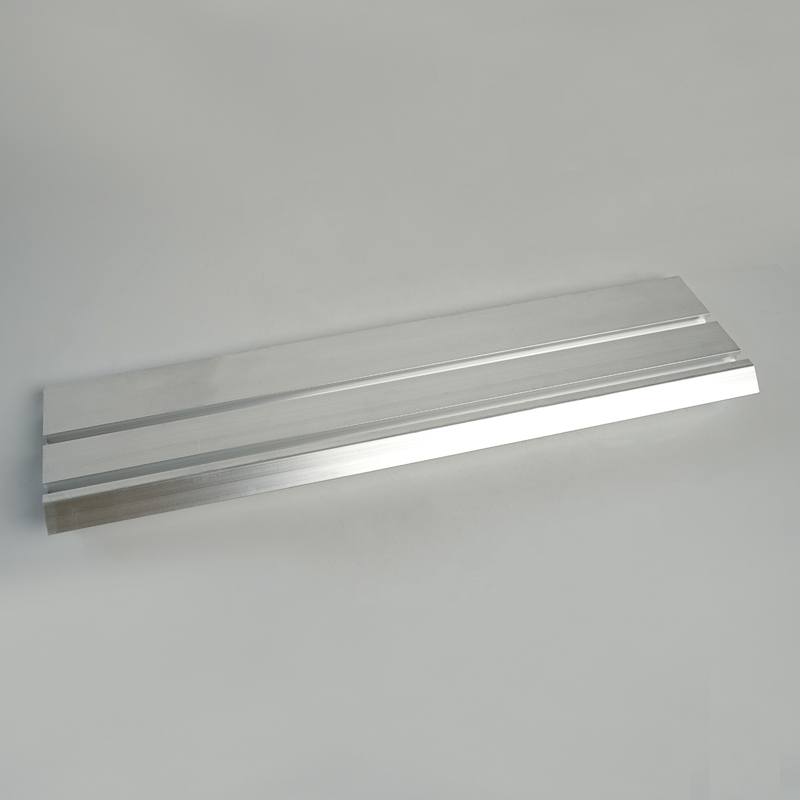

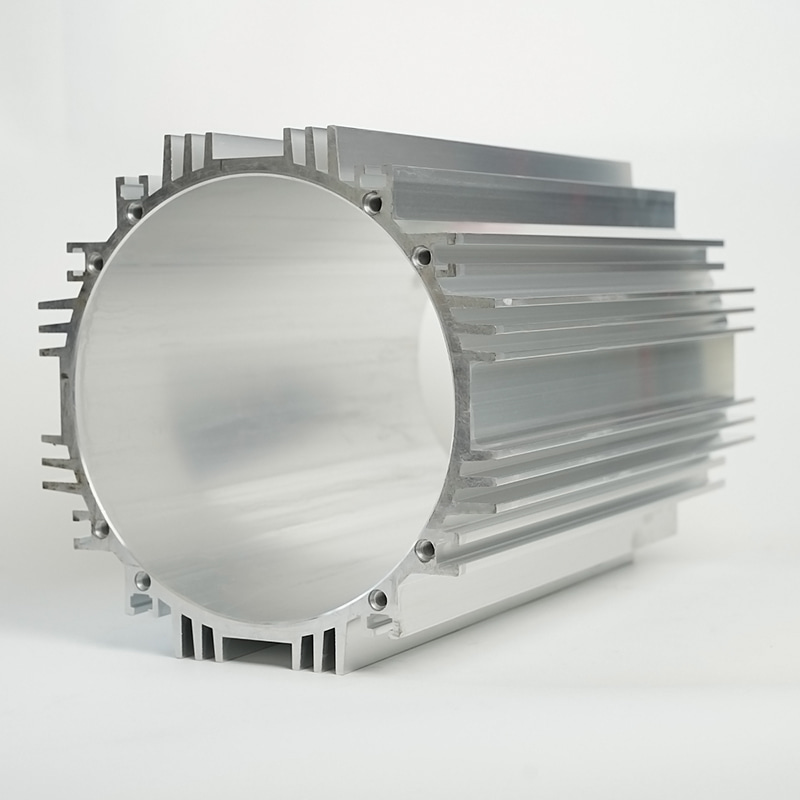

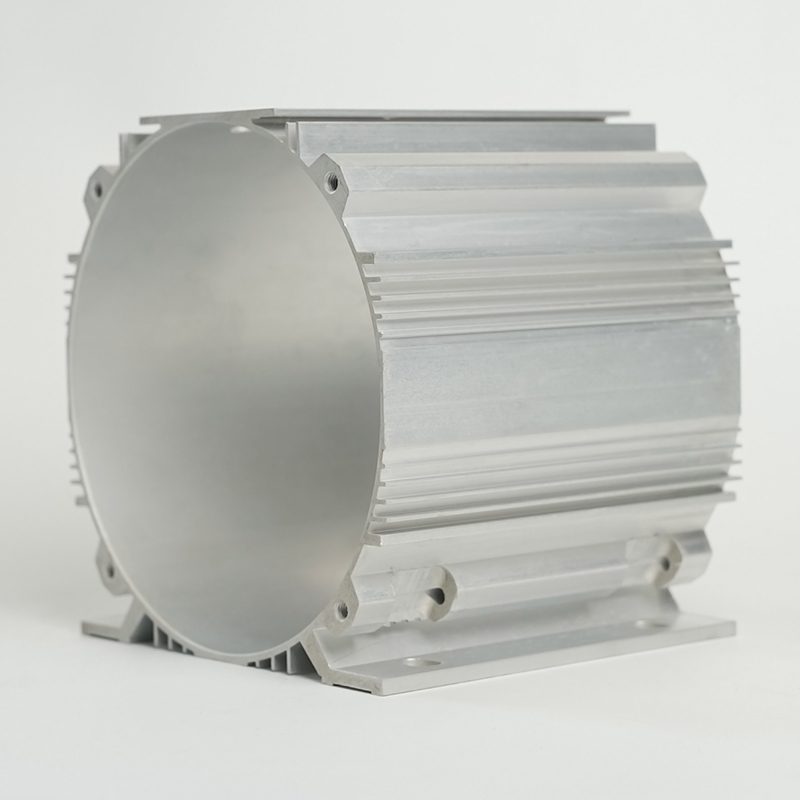

1.1 Materie Aluminiumlegierung

Aluminiumlegierung ist aufgrund ihrer guten Wärmeleitfähigkeit, des leichten Gewichts, der Korrosionsbeständigkeit und ihrer einfachen Verarbeitung zu einem gemeinsamen Material für Mikromotorschalen geworden. Insbesondere bestimmte bestimmte Arten von Aluminiumlegierungen wie 6061-T6-Aluminiumlegierung haben einen thermischen Leitfähigkeitskoeffizient von bis zu etwa 200 W/mk, der viel höher ist als gewöhnlicher Stahl. Es kann die im Motor erzeugte Wärme effektiver zur Oberfläche der Hülle leiten und dann durch Luftkonvektion oder Strahlung abgeleitet werden.

1.2 Kupfermaterial

Kupfer weist eine stärker überlegene thermische Leitfähigkeit auf, und seine thermische Leitfähigkeit kann mehr als 400 W/mk erreichen, was mehr als doppelt so hoch ist wie die von Aluminium. Kupfer ist jedoch teurer, hat eine hohe Dichte und ist schwer zu verarbeiten, so dass es selten allein in der Mikromotorschale verwendet wird. Es kann jedoch als Kupfereinsätze oder Beschichtungen in einigen wichtigen Wärmeableitungen angesehen werden, um die Effizienz der lokalen Wärmeableitung zu verbessern.

1,3 Kunststoffe mit hoher thermischer Leitfähigkeit

Mit der Entwicklung der Materialwissenschaft sind auch einige thermische Leitfähigkeitskunststoffe entstanden. Diese Kunststoffe verbessern ihre thermische Leitfähigkeit durch Zugabe von thermisch leitenden Füllstoffen (wie Graphit, Kohlefaser usw.). Obwohl ihr thermischer Leitfähigkeitskoeffizient immer noch niedriger ist als der von Metallmaterialien, haben sie die Vorteile des Lichtgewichts, einer guten Isolierung und der einfachen Verarbeitung und Formteile. Sie können in einigen Mikromotoren als Alternative verwendet werden, die Gewicht und Isolierung erfordern.

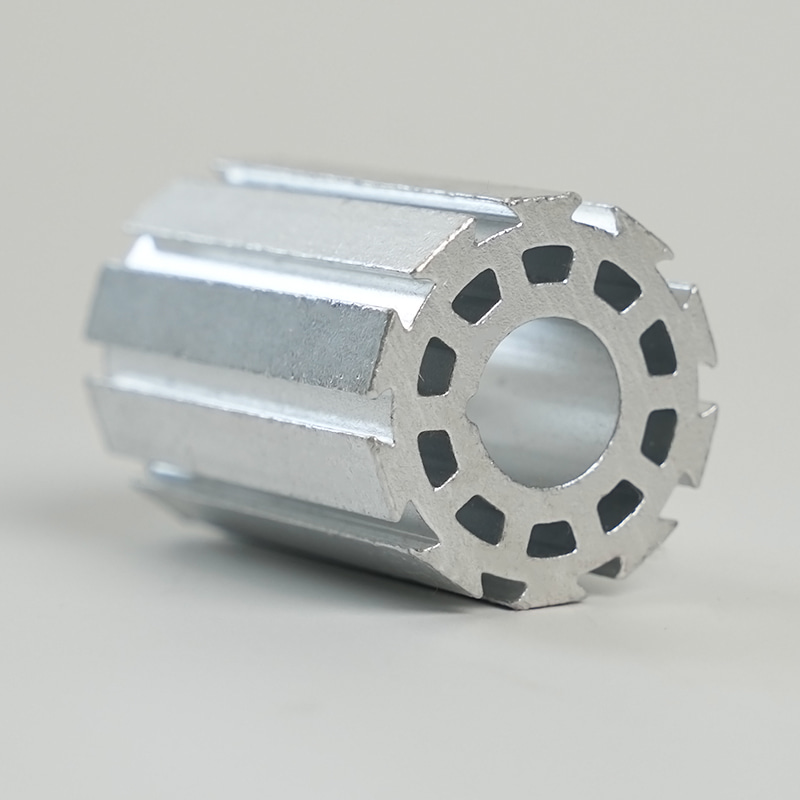

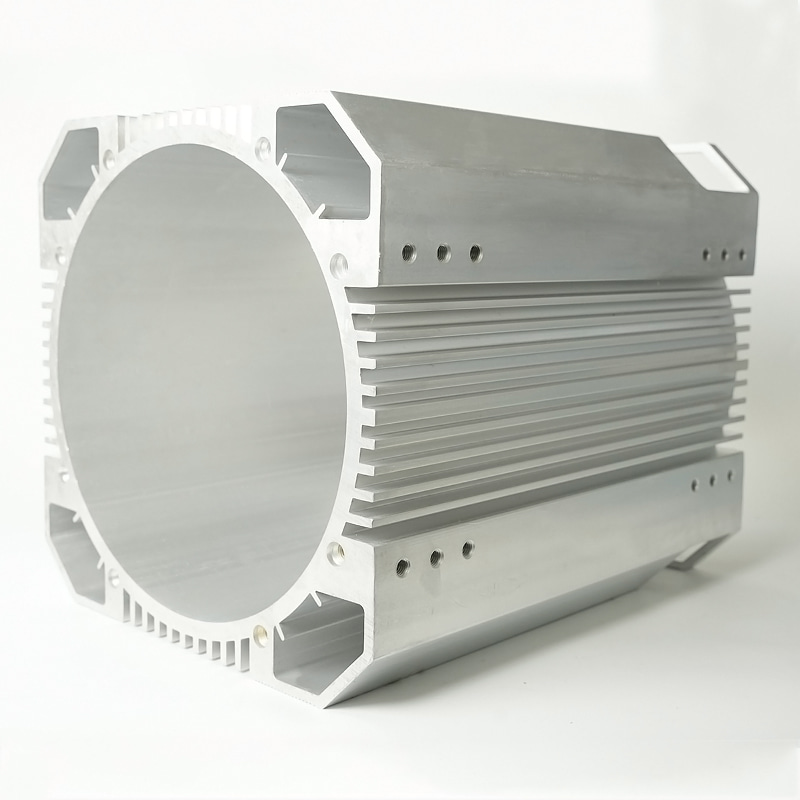

2. Materialbehandlung: Verbesserung der thermischen Leitfähigkeit und mechanischer Stärke

2.1 Oberflächenbehandlung

Die Oberflächenbehandlung von Metallschalen wie Anodisierung, Sandstrahlung, Elektroplatten usw. kann nicht nur die Korrosionsbeständigkeit und die Ästhetik der Mikromotorschale verbessern, sondern auch die thermische Leitfähigkeit in gewissem Maße verbessern. Insbesondere kann die Anodierung einen dichten Aluminiumoxidfilm auf der Metalloberfläche bilden. Dieser Film hat nicht nur eine gute Isolierung, sondern erhöht auch den Kontaktbereich mit der Luft durch die mikroporöse Struktur, wodurch die Effizienz der Wärmeabteilung verbessert wird.

2.2 Wärmebehandlung

Die Wärmebehandlung von Metallschalen wie Löschung und Temperatur kann seine innere Struktur einstellen, die Härte und den Verschleißfestigkeit verbessern und auch die thermische Leitfähigkeit verbessern. Es ist jedoch zu beachten, dass der Wärmebehandlungsprozess einen gewissen Einfluss auf die dimensionale Genauigkeit und Formstabilität der Hülle haben kann, sodass sie während der Verarbeitung streng gesteuert werden muss.

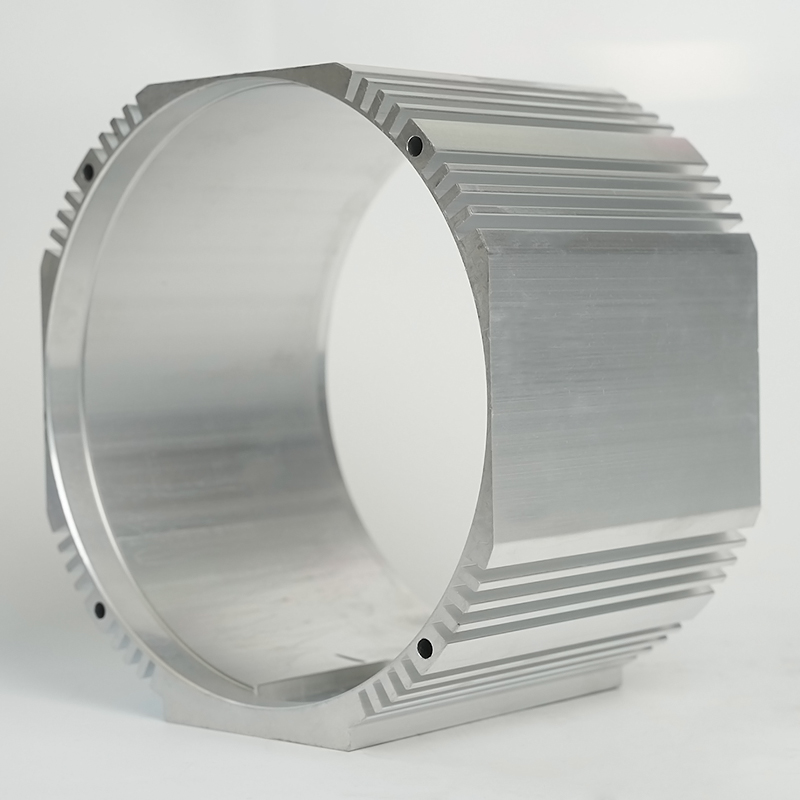

III. Materialkombination: Erreichen von Multifunktionalität und Verbesserung der Wärmeableitungseffizienz

3.1 Metall-plastische Verbundwerkstoffe

Die Kombination aus Metall und Kunststoff kann die Vorteile von beidem voll nutzen. Beispielsweise wird eine Schicht aus Kunststoff mit hoher thermischer Leitfähigkeit in die Metallhülle injiziert, die nicht nur die hohe thermische Leitfähigkeit des Metalls aufrechterhalten, sondern auch das leichte Gewicht, die Isolierung und die einfache Verarbeitung des Kunststoffs nutzen kann. Diese zusammengesetzte Shell hat eine gute Anwendungsaussicht in Mikromotoren.

3.2 Mehrschicht -Verbundwerkstoffe

Durch die mehrschichtige Verbundtechnologie werden verschiedene Materialien in einem bestimmten Verhältnis überlagert und eine Hülle mit hervorragender Leistung der Wärmeableitungen und mechanischer Stärke bilden. Beispielsweise kann eine Metallschicht mit hoher thermischer Leitfähigkeit mit einer Keramikschicht mit einem niedrigen thermischen Expansionskoeffizienten zusammengesetzt werden, um die thermische Stabilität und Wärmeableitungswirkungsgrad der Hülle zu verbessern. Es ist jedoch zu beachten, dass die Verarbeitungskosten für mehrschichtige Verbundwerkstoffe hoch sind und die Verarbeitungsgenauigkeit und die Prozessanforderungen ebenfalls hoch sind.

Iv. Vorsichtsmaßnahmen für die Materialauswahl und -optimierung

4.1 Kostenüberlegungen

Bei der Auswahl und Optimierung des Shell -Materials muss der Kostenfaktor vollständig berücksichtigt werden. Obwohl Metallmaterialien mit hoher thermischer Leitfähigkeit gute Wärmeableitungseffekte haben, sind sie teuer; Während Kunststoffmaterialien niedrige Kosten haben, aber ihre thermische Leitfähigkeit begrenzt ist. Daher ist es notwendig, die Kosteneffizienz umfassend zu berücksichtigen und gleichzeitig die Effizienz der Wärmeabgabe zu gewährleisten.

4.2 Überlegungen zur Verarbeitbarkeit

Unterschiedliche Materialien haben unterschiedliche Verarbeitungsschwierigkeiten und Verarbeitungskosten. Zum Beispiel sind Aluminiumlegierungen leicht zu verarbeiten und zu formen, aber sie sind anfällig für Grat und Deformation während des Schneidens. Kupfermaterialien sind aufgrund ihrer hohen Härte schwer zu verarbeiten. Bei der Auswahl von Materialien müssen daher ihre Verarbeitungsleistung und -bearbeitungskosten vollständig berücksichtigt werden.

4.3 Überlegungen zur Kompatibilität

Bei der Auswahl des Schalenmaterials müssen auch seine Kompatibilität mit anderen Komponenten im Mikromotor -Schalenmotor berücksichtigt werden. Beispielsweise kann die Metallhülle das elektromagnetische Feld im Motor beeinflussen. Während die Kunststoffschale prüfen muss, ob ihre Isolationsleistung und Temperaturwiderstand mit den motorischen Anforderungen übereinstimmen.