1. Mikromotorschale Design in Smart Wearable -Geräten

Smart Wearable -Geräte wie Smart Watches und intelligente Kopfhörer werden bei den Verbrauchern immer beliebter. Da diese Geräte für lange Zeit getragen werden müssen, muss das Design der Mikromotorschale als Hauptziel leicht und Komfort einnehmen.

1. Auswahl der Schalenmaterialien

Die Mikromotorschale in intelligenten, tragbaren Geräten verwendet normalerweise Aluminiumlegierung, hochfestes Kunststoff- oder Edelstahl als Hauptmaterial. Aluminiumlegierung wird aufgrund ihrer guten thermischen Leitfähigkeit und Leichtigkeit normalerweise für High-End-Smartuhren und andere Produkte ausgewählt. Hochfestes Kunststoff wird aufgrund seiner günstigen Kosten und des einfachen Formteils häufig in intelligenten Kopfhörern, Armbändern und anderen Geräten verwendet. Edelstahlmaterialien werden normalerweise in Geräten verwendet, die eine höhere Korrosionsbeständigkeit und Kratzfestigkeit erfordern, wie z. B. High-End-Sports-Smart-Uhren.

2. Kompaktheit der Schalenstruktur

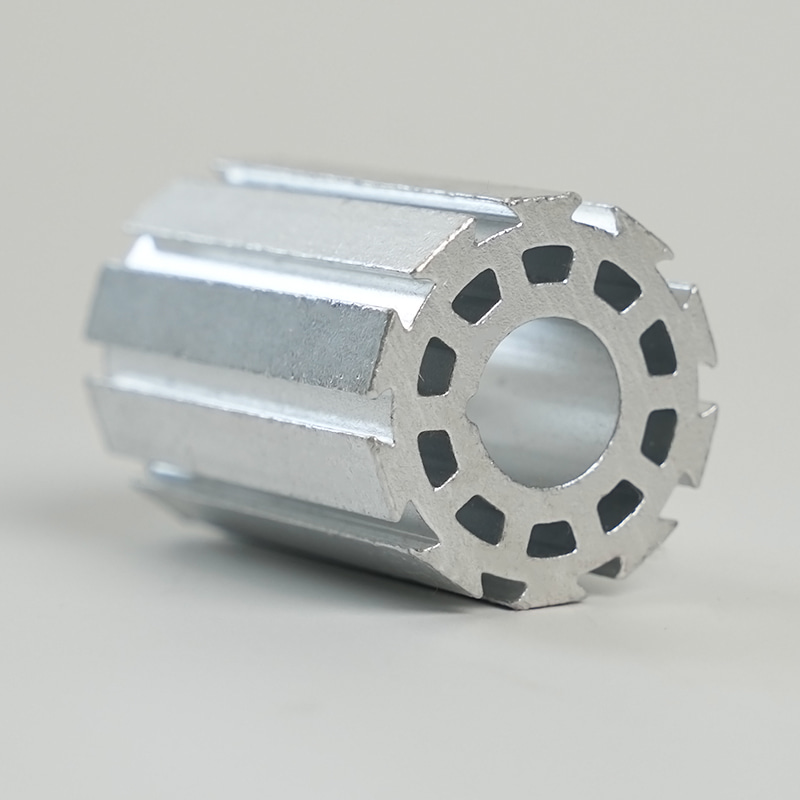

In Smart Wearable -Geräten muss das Design von Micro Motor Shell die maximale Nutzung des Raums berücksichtigen. Aufgrund der begrenzten Größe des Geräts muss die Motorschale nicht nur den Motorkörper aufnehmen, sondern auch in Komponenten wie Batterien, Sensoren und Anzeigen integriert werden. Daher ist die Struktur der Schale normalerweise so ausgelegt, dass sie kompakt und modular ist, dh sie kann leicht angeschlossen und mit anderen elektronischen Komponenten fixiert werden, um die Stabilität und Effizienz des Motors beim Arbeiten zu gewährleisten.

3.. Wasserdichtes und staubdichtes Design

Smart Wearable -Geräte müssen im täglichen Leben oft lange getragen werden, insbesondere beim Training, sodass die wasserdichte und staubsichere Funktion der Schale sehr wichtig ist. Die Motorhülle von Smart Watches und Sports Bracelets ist normalerweise erforderlich, um das IP67 oder einen höheren Schutz zu erreichen, was effektiv verhindern kann, dass Feuchtigkeit, Staub und Schweiß in das Gerät eintreten. Zu diesem Zweck entwerfen Designer normalerweise wasserdichte Dichtungen an der Schale und verwenden die Versiegelungstechnologie, um sicherzustellen, dass die Feuchtigkeit nicht eindringt.

4. Designer Wärmeabteilung

Obwohl der Mikromotor von Smart Wearable-Geräten eine geringe Leistung aufweist, kann das langfristige Tragen des Motors dazu führen, dass das Design der Wärmeabteilung immer noch eine wichtige Überlegung bei der Gestaltung der Schalenstruktur ist. Um das Risiko einer motorischen Erwärmung zu verringern, wird die Hülle normalerweise mit winzigen Löcher für Wärmeablöschungen ausgelegt oder verwendet Materialien wie thermische leitfähige Kunststoffe, um die Wärme des Motors abzulösen.

2. Micro Motor Shell -Design in medizinischen Instrumenten

Medizinische Instrumente, insbesondere tragbare medizinische Geräte und Präzisions -chirurgische Tools, haben strengere Anforderungen an Mikromotorschale. Zusätzlich zum normalen körperlichen Schutz haben Medizinprodukte höhere Anforderungen an Biokompatibilität, Hygiene und Anti-Interferenz.

1. Auswahl der Schalenmaterialien

Die Schale der Mikromotoren in medizinischen Geräten verwendet normalerweise Materialien wie Edelstahl, Kunststoffmotorstoffe oder Titanlegierungen. Diese Materialien haben nicht nur eine gute Korrosionsresistenz und antibakterielle Eigenschaften, sondern können auch allergische Reaktionen vermeiden, die bei Kontakt mit dem menschlichen Körper verursacht werden können. Darüber hinaus können einige medizinische Geräte mit hoher Präzision Titanlegierungen verwenden, um die Festigkeit und die Aufprallfestigkeit der Schale zu verbessern und die Sicherheit der Geräte während des Gebrauchs zu gewährleisten.

2. Design der Schutzleistung

Die Mikromotorschale von medizinischen Instrumenten muss über wasserdichte und feuchtigkeitsdichte Funktionen verfügen, insbesondere für medizinische Geräte, die häufig mit Wasser oder Desinfektionsmitteln in Kontakt kommen. Das Shell -Design muss IP68 -Level -Schutzfunktionen verfügen. Die Schale muss eine wasserdichte Versiegelungstechnologie einsetzen, um sicherzustellen, dass keine Flüssigkeit in den Motor eindringt und den langfristigen stabilen Betrieb der Geräte sicherstellt. Für einige chirurgische Instrumente müssen auch Anti-Strahlung und Anti-Ultraviolett-Funktionen hinzugefügt werden, um sicherzustellen, dass die Verwendung des Geräts durch die externe Umgebung nicht beeinträchtigt wird.

3.. Anti-Vibration und Haltbarkeitsdesign

Die Mikromotorschale von medizinischen Instrumenten steht häufig aus großen mechanischen Schocks, insbesondere tragbaren Geräten und chirurgischen Instrumenten. Daher muss das Schalendesign eine starke Schockfestigkeit und einen Einflussfestigkeit aufweisen. Häufig verwendete Materialien wie Edelstahl können nicht nur die Korrosionsbeständigkeit verbessern, sondern auch die Aufprallfestigkeit verbessern. Darüber hinaus sollte das Design des Gehäuses in der Lage sein, die Auswirkungskraft effektiv aufzunehmen, um sicherzustellen, dass die inneren Komponenten des Motors nicht beschädigt sind.

4. Designer Wärmeabteilung

Die medizinische Ausrüstung muss für lange Zeit stabil betrieben werden, insbesondere tragbare Geräte. Daher ist die Leistung der Wärmeauslöschung besonders wichtig. Das Gehäuse des Mikromotors ist normalerweise so ausgelegt, dass sie geschlossen sind

weggeführt, um motorische Überhitzung und Fehlfunktion zu vermeiden.

3. Design des Mikromotorgehäuses in Elektrowerkzeugen

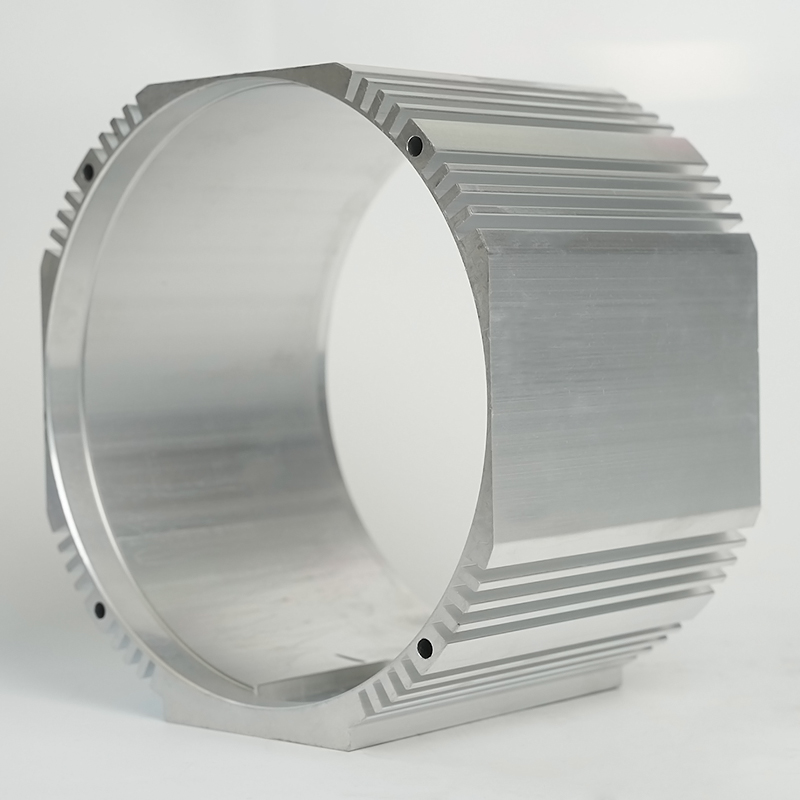

Elektrowerkzeuge wie elektrische Bohrer und Schraubendreher sind Werkzeuge mit hoher Nutzung und relativ harte Arbeitsumgebungen. Daher liegt der Schwerpunkt des Designs ihres Mikromotorgehäuses, Haltbarkeit, Wärmeableitungen und Aufprallwiderstand.

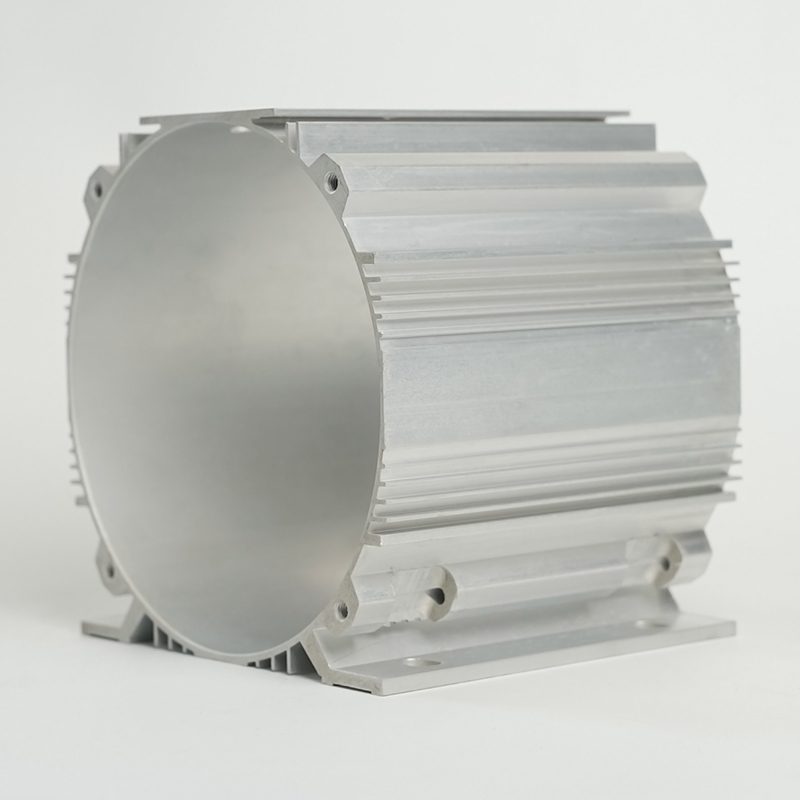

1. Auswahl des Wohnmaterials

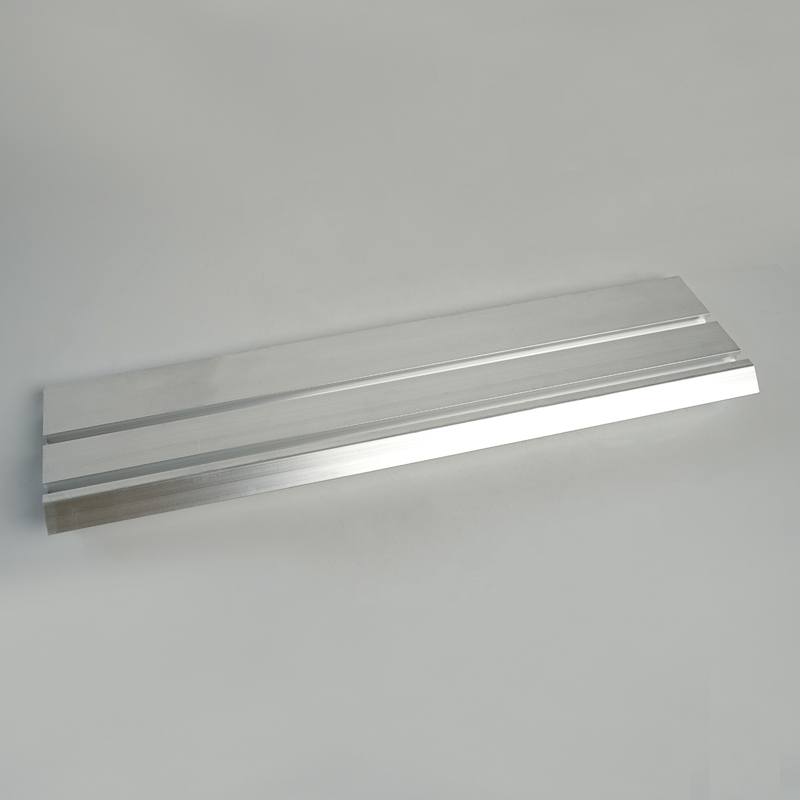

Das Gehäuse des Mikromotors im Elektrowerkzeug muss eine hohe Wirkung und hohe Temperaturwiderstand aufweisen. Daher wird häufig Aluminiumlegierung, verstärkter Kunststoff oder Stahl als Wohnmaterial verwendet. Aluminiumlegierungsmaterialien haben eine gute Leistungsleistung und Korrosionsbeständigkeit und werden in Elektrowerkzeugen häufig verwendet. Bei Elektrowerkzeugen, die eine hohe Festigkeit erfordern, werden in der Regel Stahlmaterialien verwendet, um die Aufprallfestigkeit des Gehäuses zu gewährleisten.

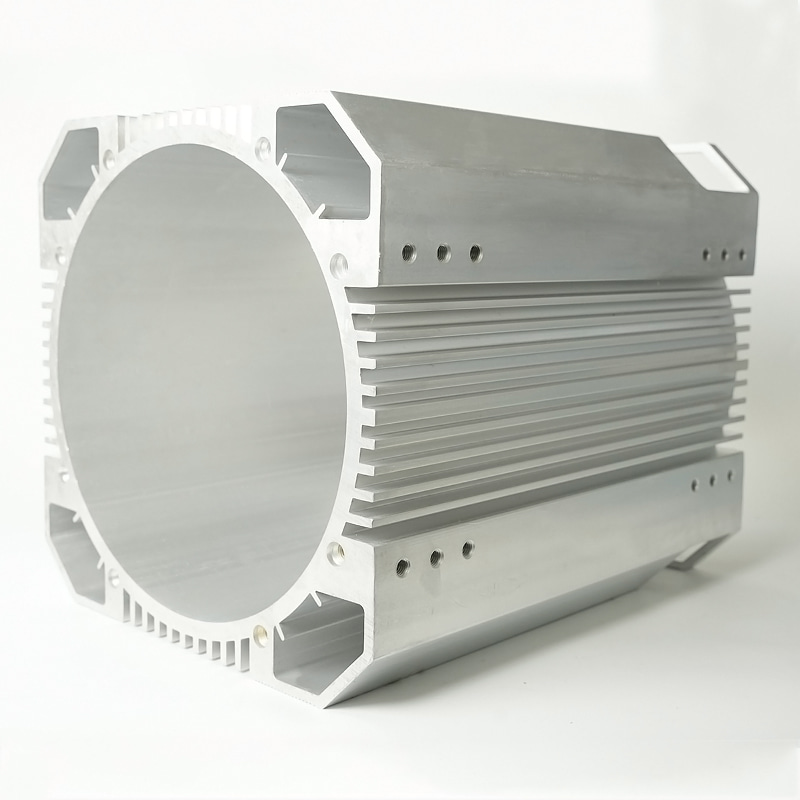

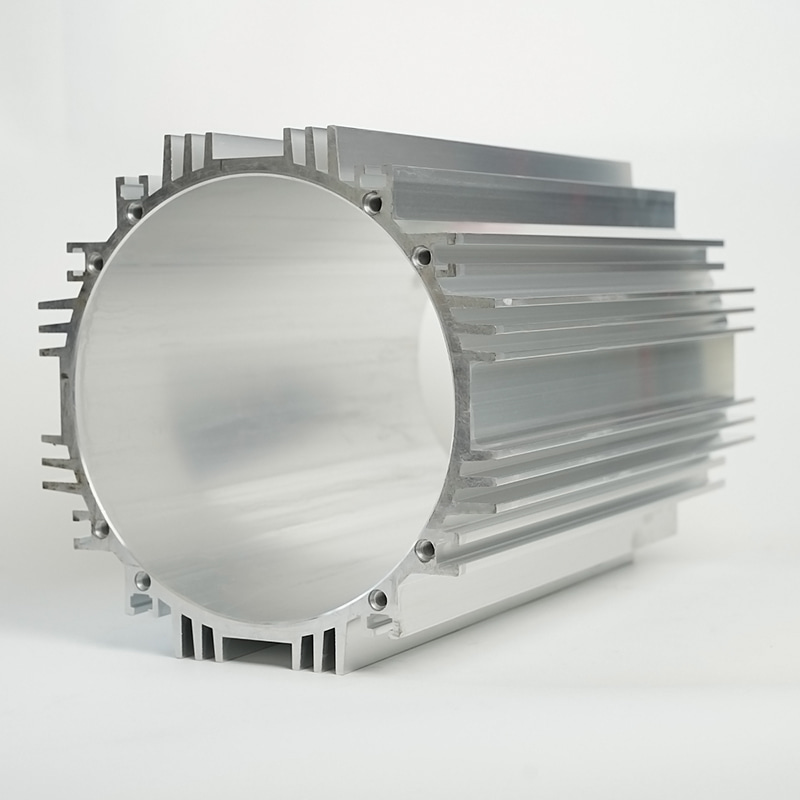

2. Designer für Wärmeabteilung

Da Elektrowerkzeuge bei der Arbeit in der Regel viel Wärme erzeugen, ist das Design des Wärmeableitungen des Mikromotorgehäuses besonders wichtig. Um sicherzustellen, dass der Motor aufgrund von Überhitzung unter hoher Belastung nicht beschädigt ist, ist das Gehäuse -Design normalerweise mit Wärmeableitungslöchern ausgestattet, um die Luftzirkulation zu verbessern und den Wärme schnell zu entfernen. Darüber hinaus können einige Hochleistungs-Elektrowerkzeuge auch mit Kühlventilatoren oder Kühlkörper aus Aluminiumlegierung ausgelegt werden, um die Effizienz der Wärmeabteilung zu verbessern.

3. Staub und wasserdichtes Design

Elektrowerkzeuge werden häufig in staubigen und feuchten Umgebungen verwendet, sodass das Gehäuse starke Staub- und wasserdichte Fähigkeiten haben muss. Das Design des Mikromotorgehäuses muss IP54 oder höheres Schutzstufe erreichen, um zu verhindern, dass Staub, Metallchips oder Feuchtigkeit in den Motor eindringt und den normalen Betrieb des Motors beeinflusst.

4. Impact-resistantes Design

Elektrowerkzeuge sind häufig mit schwerer Schwingung und Auswirkungen konfrontiert, insbesondere beim Bohren oder Anziehen von Schrauben, sodass das Gehäuse eine hohe Aufprallfestigkeit aufweisen muss. Hochfeste Materialien wie Glasfaserverstärkte Kunststoff (PA GF) oder Aluminiumlegierung werden häufig verwendet, um die Schlagfestigkeit zu verbessern und sicherzustellen, dass das Werkzeug Stabilität und Sicherheit in extremen Umgebungen aufrechterhalten kann.