Optimale Leistung erschließen: Ein Leitfaden für fortschrittliche Kühlkörpergehäuse

Im Bereich der Hochleistungselektronik ist das Management thermischer Energie nicht nur ein nachträglicher Einfall; Es ist eine Grundvoraussetzung für Zuverlässigkeit, Effizienz und Langlebigkeit. Das Herzstück eines effektiven Wärmemanagementsystems ist das Kühlkörpergehäuse. Diese wichtige Komponente hat weit mehr als nur die Umhüllung des Kühlkörpers; Es fungiert als primäre Schnittstelle zwischen der wärmeerzeugenden Komponente und der Kühllösung und bestimmt die Gesamteffizienz der Wärmeableitung. Ein hochwertiges Kühlkörpergehäuse ist so konstruiert, dass es die Wärmeübertragung maximiert, strukturelle Integrität gewährleistet und eine optimale Luftzirkulation ermöglicht. Dieser Artikel taucht tief in die Welt der fortschrittlichen Kühlkörpergehäuse ein und untersucht deren Design, Materialien und die entscheidende Rolle, die sie dabei spielen, die Grenzen der elektronischen Leistung zu verschieben. Wir werden durch wichtige Überlegungen und innovative Designs navigieren, die sich mit gängigen thermischen Herausforderungen befassen, und Sie in die Lage versetzen, fundierte Entscheidungen für Ihre anspruchsvollsten Anwendungen zu treffen.

Fünf wichtige Long-Tail-Keywords für Ihre Suche

Um Fachinformationen und Komponenten effektiv zu finden, ist die Verwendung präziser Suchbegriffe von entscheidender Bedeutung. Die folgenden Long-Tail-Keywords sind so konzipiert, dass sie ein gutes Suchvolumen bei gleichzeitig geringerer Konkurrenz bieten und Ihnen dabei helfen, die relevantesten Lösungen für Ihre Wärmemanagementanforderungen zu finden.

- Aluminium-Kühlkörpergehäuse für LED-Leuchten

- Kundenspezifisches Kühlkörpergehäusedesign für die Elektronik

- extrudiertes Kühlkörpergehäuse mit hoher Wärmeleitfähigkeit

- Kühlkörpergehäuse für Hochleistungsanwendungen

- leichtes Kühlkörpergehäuse für tragbare Geräte

Die entscheidende Rolle der Materialauswahl bei Kühlkörpergehäusen

Die Wahl des Materials für ein Kühlkörpergehäuse ist wohl der wichtigste Faktor für die Leistung. Die inhärenten Eigenschaften des Materials haben direkten Einfluss darauf, wie schnell und effizient Wärme von der Quelle abgeleitet und an die Umgebung abgegeben werden kann. Während mehrere Materialien verfügbar sind, dominieren Aluminium und seine Legierungen aufgrund ihrer außergewöhnlich ausgewogenen Eigenschaften den Markt.

Warum Aluminium die erste Wahl ist

Aluminium gilt aus gutem Grund als Industriestandard für die überwiegende Mehrheit der Kühlkörpergehäuseanwendungen. Es bietet eine überzeugende Kombination aus hoher Wärmeleitfähigkeit, ausgezeichnetem Gewicht-Festigkeits-Verhältnis und hervorragender Korrosionsbeständigkeit. Darüber hinaus ist Aluminium sehr formbar, sodass es durch Prozesse wie Extrusion und Druckguss in komplexe Formen gebracht werden kann, die sich ideal für die Herstellung komplizierter Rippenstrukturen eignen, die die Oberfläche für die Wärmeableitung maximieren. Seine natürliche Fähigkeit, eine schützende Oxidschicht zu bilden, erhöht außerdem seine Haltbarkeit, ohne dass in vielen Umgebungen zusätzliche Beschichtungen erforderlich sind. Im Vergleich zu Kupfer, das eine höhere Wärmeleitfähigkeit aufweist, hat Aluminium eine deutlich geringere Dichte und ist daher das bevorzugte Material für Anwendungen, bei denen es auf das Gewicht ankommt, wie z leicht Kühlkörpergehäuse für tragbare Geräte .

Vergleich gängiger Materialien für Kühlkörpergehäuse

Um die Kompromisse zu verstehen, ist es wichtig, die wichtigsten Eigenschaften der am häufigsten verwendeten Materialien zu vergleichen. Die folgende Tabelle bietet einen klaren Vergleich zwischen Aluminium, Kupfer und Stahl und verdeutlicht, warum sich Aluminium häufig als optimale Wahl für eine Vielzahl von Anwendungen erweist, insbesondere für solche, die eine erfordern extrudiertes Kühlkörpergehäuse mit hoher Wärmeleitfähigkeit .

| Material | Wärmeleitfähigkeit (W/m·K) | Dichte (g/cm³) | Hauptvorteile | Ideale Anwendungsfälle |

|---|---|---|---|---|

| Aluminiumlegierungen | 120 - 240 | 2.7 | Hervorragende Balance aus thermischer Leistung, geringem Gewicht und Kosteneffizienz; sehr gut herstellbar. | Unterhaltungselektronik, LED-Beleuchtung, Automobilsysteme, allgemeine Computertechnik. |

| Kupfer | 380 - 400 | 8.96 | Überlegene Wärmeleitfähigkeit; ausgezeichnete Korrosionsbeständigkeit. | Extrem leistungsstarkes Computing, spezialisierte Industrieausrüstung, bei der das Gewicht zweitrangig ist. |

| Stahl | 15 - 50 | 7.85 | Hohe mechanische Festigkeit und Haltbarkeit; niedrige Kosten. | Anwendungen, bei denen die strukturelle Robustheit im Vordergrund steht und der Wärmebedarf minimal ist. |

Wie die Tabelle zeigt, ist Kupfer zwar thermisch überlegen, aufgrund seiner hohen Dichte und Kosten jedoch oft unpraktisch. Aluminium bietet die beste Allround-Leistung und wird deshalb so häufig für Aluminium verwendet Aluminium-Kühlkörpergehäuse für LED-Leuchten , wo eine effiziente Kühlung sich direkt auf die Lebensdauer und die Lichtausbeute auswirkt.

Fortschrittliche Fertigungstechniken für hochwertige Gehäuse

Ebenso wichtig wie das Material selbst ist die Methode zur Herstellung eines Kühlkörpergehäuses. Der Herstellungsprozess bestimmt die geometrische Komplexität, die Maßgenauigkeit und letztendlich die thermische und mechanische Leistung des Endprodukts. Verschiedene Techniken bieten unterschiedliche Freiheitsgrade bei der Gestaltung und wirken sich auf die Machbarkeit eines aus Kundenspezifisches Kühlkörpergehäusedesign für die Elektronik .

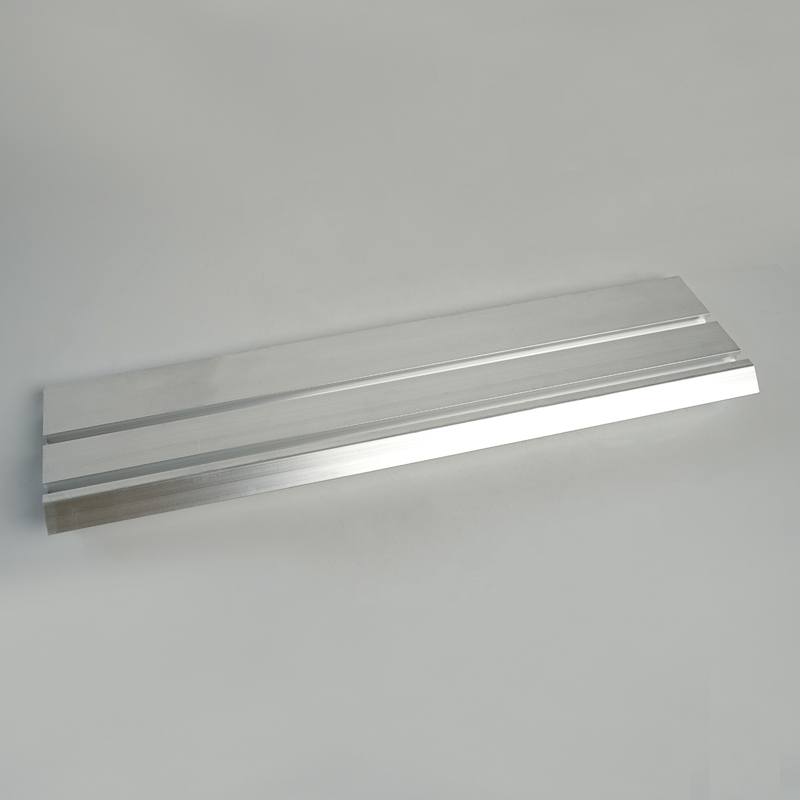

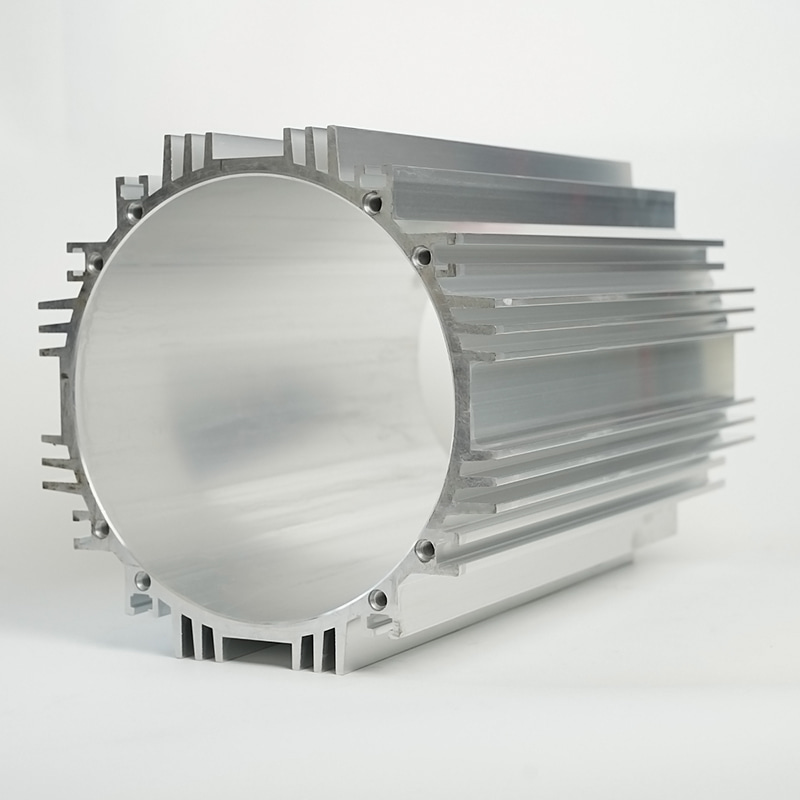

Extrusion: Der Prozess der Wahl für Effizienz

Extrusion ist ein hocheffizientes und kostengünstiges Herstellungsverfahren zur Herstellung von Kühlkörpergehäusen mit gleichmäßigen Querschnittsprofilen. Bei diesem Verfahren wird ein erhitzter Aluminiumbarren durch eine geformte Matrize gepresst, um lange, durchgehende Profile zu erzeugen, die dann auf Länge geschnitten werden. Der Hauptvorteil der Extrusion besteht in der Möglichkeit, komplexe Rippenstrukturen zu erzeugen, die die Oberfläche zur Wärmeableitung erheblich vergrößern. Dadurch ist es ideal für die Herstellung eines extrudiertes Kühlkörpergehäuse mit hoher Wärmeleitfähigkeit in hohen Stückzahlen. Der Prozess ermöglicht eine hervorragende Kontrolle über das Lamellen-Seitenverhältnis und ermöglicht es Designern, das Gleichgewicht zwischen Oberfläche und Luftströmungswiderstand zu optimieren. Allerdings ist die Extrusion auf lineare, gleichmäßige Profile beschränkt und kann nicht ohne weiteres vollständig geschlossene oder dreidimensional komplexe Formen erzeugen.

Druckguss und CNC-Bearbeitung

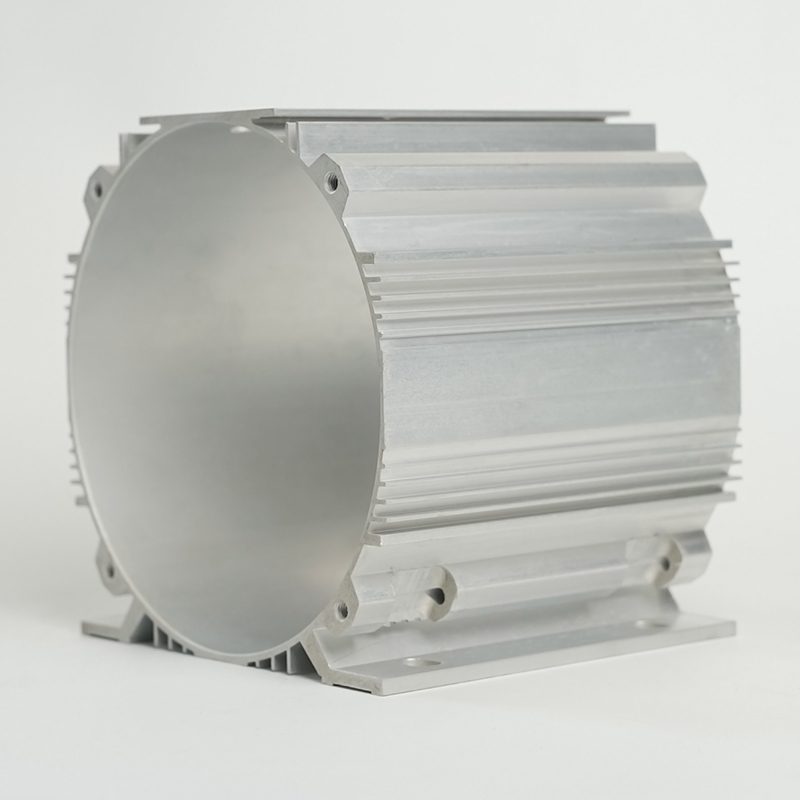

Für Anwendungen, die komplexere, dreidimensionale Geometrien erfordern, sind Druckguss und CNC-Bearbeitung die bevorzugten Methoden.

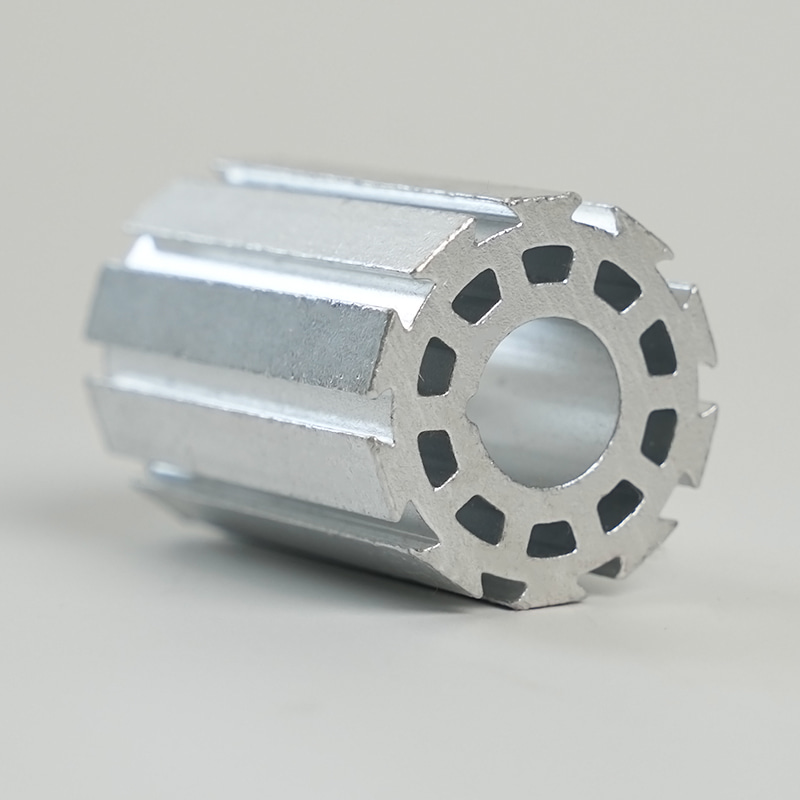

- Druckguss: Bei diesem Verfahren wird geschmolzenes Metall unter hohem Druck in eine Stahlform gepresst. Es eignet sich hervorragend für die Herstellung robuster, endkonturnaher oder endkonturnaher Gehäuse mit komplizierten Merkmalen wie Montagevorsprüngen, vertieften Bereichen und integrierten Befestigungspunkten. Es eignet sich besonders für die Großserienproduktion und wird häufig zur Herstellung robuster Materialien verwendet Kühlkörpergehäuse für Hochleistungsanwendungen wobei das Gehäuse auch als Strukturbauteil dienen muss.

- CNC-Bearbeitung: Die CNC-Bearbeitung (Computer Numerical Control) ist ein subtraktiver Prozess, der ein Höchstmaß an Präzision und Designflexibilität bietet. Es eignet sich ideal für den Prototypenbau, die Kleinserienfertigung oder das Hinzufügen präziser Merkmale zu einem extrudierten oder druckgegossenen Gehäuse. Durch die CNC-Bearbeitung können sehr enge Toleranzen und hervorragende Oberflächengüten erzielt werden, wodurch der thermische Kontakt zwischen den Schnittstellen verbessert werden kann. Es bietet zwar beispiellose Freiheit für einen Kundenspezifisches Kühlkörpergehäusedesign für die Elektronik Bei großen Stückzahlen ist es im Allgemeinen zeitaufwändiger und teurer als Extrusion oder Druckguss.

Designprinzipien zur Maximierung der Wärmeableitung

Die Entwicklung eines effektiven Kühlkörpergehäuses geht über die bloße Auswahl eines Materials und eines Herstellungsprozesses hinaus. Es erfordert einen ganzheitlichen Designansatz, der jeden Aspekt der Erzeugung, Übertragung und letztendlichen Abgabe von Wärme an die Umgebung berücksichtigt. Ein gut gestaltetes Gehäuse fungiert als Wärmekraftmaschine und mehrere Schlüsselprinzipien bestimmen seine Effizienz.

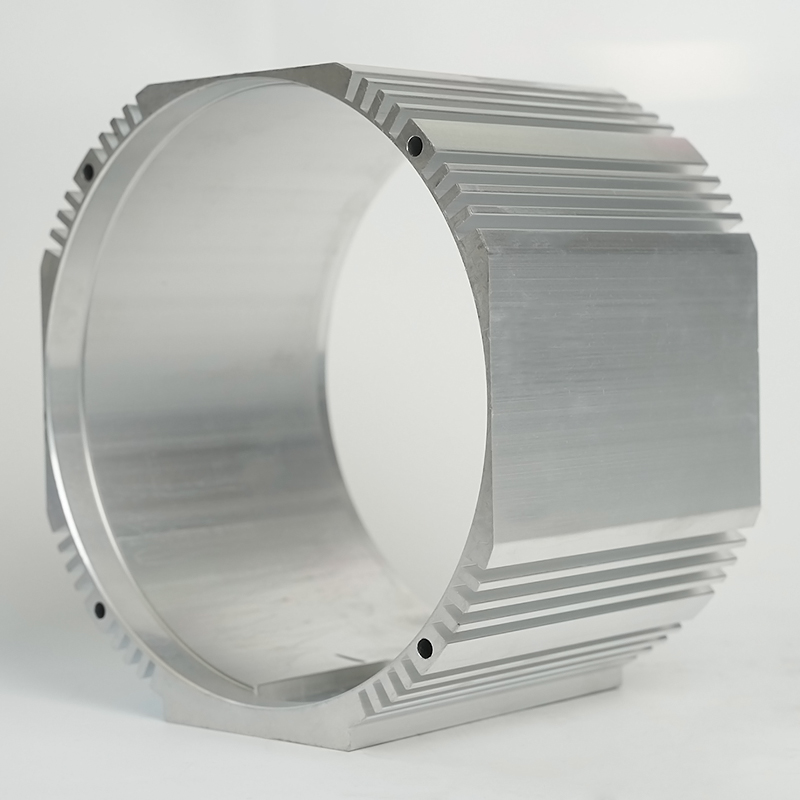

Optimierung der Flossengeometrie und -oberfläche

Die Lamellen eines Kühlkörpergehäuses sind seine wichtigste Waffe gegen Hitze. Ihr Design ist ein sorgfältiger Balanceakt zwischen der Maximierung der Oberfläche und der Minimierung des Luftströmungswiderstands. Zu den wichtigsten Parametern gehören die Höhe, Dicke und der Abstand der Rippen. Höhere Lamellen vergrößern die Oberfläche, können jedoch strukturell schwach werden und den Luftstrom behindern, wenn sie nicht richtig verteilt sind. Eng beieinander liegende Lamellen bieten mehr Oberfläche, können jedoch leicht durch Staub verstopft werden oder einen übermäßigen Gegendruck für den Kühlventilator erzeugen. Konstrukteure verwenden häufig CFD-Simulationen (Computational Fluid Dynamics), um den Luftstrom und die Wärmeübertragung zu modellieren und so das Lamellendesign für eine bestimmte Anwendung zu optimieren, unabhängig davon, ob es sich um einen Kompaktmotor handelt leicht Kühlkörpergehäuse für tragbare Geräte oder ein großes Kühlkörpergehäuse für Hochleistungsanwendungen .

Die Bedeutung des thermischen Schnittstellenmanagements

Ein kritischer, aber oft übersehener Aspekt des thermischen Designs ist die Verwaltung der Schnittstelle zwischen der Wärmequelle (z. B. einer CPU oder einem LED-Modul) und der Basis des Kühlkörpergehäuses. Selbst ein mikroskopisch unvollkommener Kontakt kann eine erhebliche thermische Barriere bilden und die Gesamtkühlleistung drastisch verringern. Um dies zu mildern, werden verschiedene Strategien eingesetzt:

- Thermische Schnittstellenmaterialien (TIMs): Diese Materialien wie Wärmeleitpasten, Pads und Phasenwechselmaterialien werden verwendet, um die Luftspalte zwischen den beiden Oberflächen zu füllen und so eine effiziente Wärmeübertragung zu gewährleisten.

- Oberflächenebenheit: Es ist von größter Bedeutung, sicherzustellen, dass die Basis des Gehäuses vollkommen flach ist. Durch die Bearbeitung der Basis mit einer feinen Oberflächengüte wird die Größe von Lufteinschlüssen minimiert.

- Montagedruck: Durch die Anwendung eines gleichmäßigen und ausreichenden Drucks auf die gesamte Schnittstelle wird ein guter Kontakt gewährleistet. Die Gestaltung des Montagemechanismus ist daher integraler Bestandteil der Gehäusekonstruktion.

Auswahl des richtigen Kühlkörpergehäuses für Ihre Anwendung

Mit einem Verständnis für Materialien, Herstellung und Design besteht der letzte Schritt darin, das geeignete Kühlkörpergehäuse für einen bestimmten Anwendungsfall auszuwählen. Die Anforderungen können je nach Branche und Betriebsanforderungen des Geräts erheblich variieren.

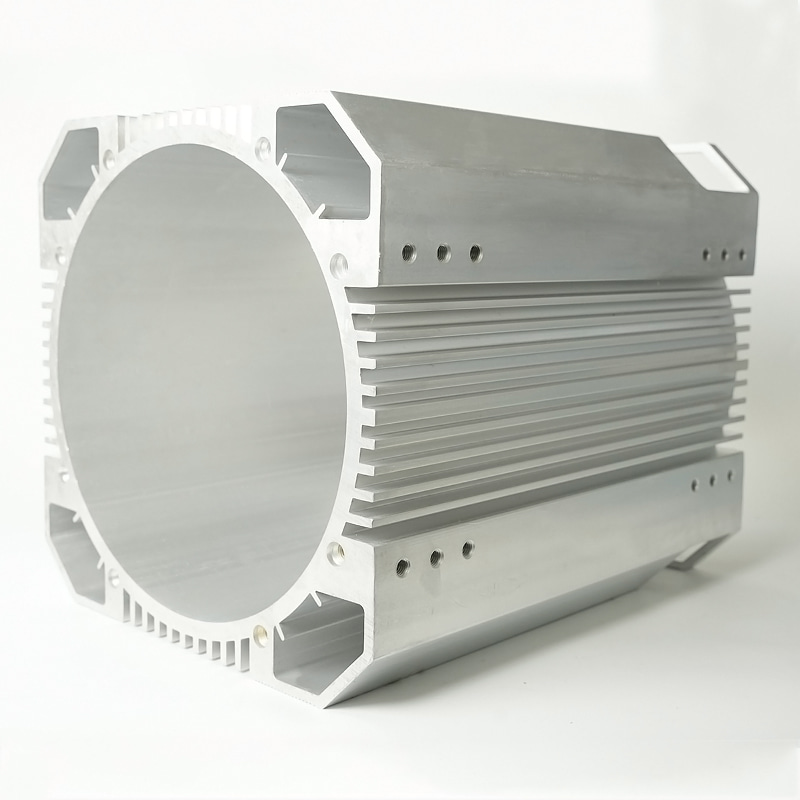

Lösungen für Hochleistungs- und High-Density-Elektronik

Anwendungen wie Serverfarmen, Stromrichter und Hochleistungsgrafikkarten erzeugen auf engstem Raum enorme Wärmemengen. Für einen zuverlässigen Kühlkörpergehäuse für Hochleistungsanwendungen Bei der Konstruktion müssen maximale thermische Leistung und strukturelle Stabilität im Vordergrund stehen. Dies beinhaltet häufig:

- Verwendung von Hochleistungsaluminiumlegierungen oder sogar Kupferkernen.

- Durch den Einsatz fortschrittlicher Fertigungsverfahren wie Schälen oder Schmieden entstehen sehr dichte, dünne Rippen.

- Durch die Integration von Wärmerohren oder Dampfkammern in das Gehäuse wird die Wärme gleichmäßiger über die Lamellen verteilt.

- Auslegung für erzwungene Konvektion mit Ventilatoren mit hohem statischem Druck.

In diesen Szenarien ist das Gehäuse eine entscheidende Komponente, um thermische Drosselung zu verhindern und die Systemstabilität bei Spitzenlasten sicherzustellen.

Balance zwischen Leistung und Portabilität

Die Designherausforderung verschiebt sich für Unterhaltungselektronik wie Laptops, Tablets und Smartphones. Hier gilt es, eine zu entwickeln leicht heat sink housing for portable devices Das sorgt für ausreichende Kühlung ohne nennenswerte zusätzliche Masse oder Gewicht. Dafür braucht es innovative Ansätze:

- Verwendung dünner, leichter Aluminiumlegierungen und Optimierung der Materialplatzierung durch Topologieoptimierung.

- Das Gehäuse soll auch als strukturelles Chassis dienen und einem doppelten Zweck dienen.

- Einsatz von Graphitplatten oder anderen fortschrittlichen Wärmeverteilungsmaterialien.

- Nutzung von Phasenwechselmaterialien, die beim Schmelzen Wärme absorbieren und so bei kurzen Aktivitätsausbrüchen für eine vorübergehende thermische Pufferung sorgen.

Der Erfolg moderner tragbarer Geräte hängt stark von diesen ausgefeilten Wärmemanagementstrategien ab, die in das Gehäusedesign integriert sind.

Zukünftige Trends in der Kühlkörpergehäusetechnologie

Der Bereich des Wärmemanagements entwickelt sich ständig weiter, angetrieben durch die ungebrochene Nachfrage nach leistungsstärkerer und kompakterer Elektronik. Zukünftige Trends in Kühlkörpergehäuse Die Technologie deutet auf eine stärkere Integration, intelligentere Materialien und aktive Kühlsysteme hin. Wir erleben das Aufkommen eingebetteter Zweiphasen-Kühlsysteme, bei denen Mikrokanäle im Gehäuse selbst ein Kühlmittel zirkulieren lassen. Der Einsatz von Verbundwerkstoffen, etwa mit Kohlenstofffasern oder Graphen verstärkten Aluminium-Matrix-Verbundwerkstoffen, verspricht eine noch höhere Wärmeleitfähigkeit bei gleichzeitig geringem Gewicht. Darüber hinaus wird die Integration von Sensoren und adaptiven Steuerungen zu „intelligenten“ Kühlkörpergehäusen führen, die die Kühlleistung basierend auf thermischen Lasten in Echtzeit dynamisch anpassen können und so optimale Effizienz und Akustik gewährleisten. Das bescheidene Kühlkörpergehäuse wandelt sich somit von einer passiven Metallkomponente in eine hochentwickelte, multifunktionale Wärmekraftmaschine, die für die nächste Generation technologischer Innovationen von entscheidender Bedeutung sein wird.