Die entscheidende Rolle des Mikromotorgehäuses verstehen

Im Herzen unzähliger elektronischer und mechanischer Geräte liegt eine Komponente, die oft übersehen wird, aber dennoch von entscheidender Bedeutung ist: die Mikromotorgehäuse . Dieses Außengehäuse ist weit mehr als eine einfache Abdeckung; Es ist ein integraler Bestandteil der Motorarchitektur und verantwortlich für Schutz, strukturelle Integrität und Wärmemanagement. Die Leistung, Langlebigkeit und Zuverlässigkeit eines Mikromotors werden direkt von der Qualität und dem Design seines Gehäuses beeinflusst. Da die Technologie voranschreitet und die Geräte immer kleiner und leistungsfähiger werden, steigen die Anforderungen an diese Hüllen und erfordern hochentwickelte Materialien und präzise Konstruktion, um die strengen Betriebsanforderungen in verschiedenen Branchen zu erfüllen.

Hauptfunktionen des Motorgehäuses

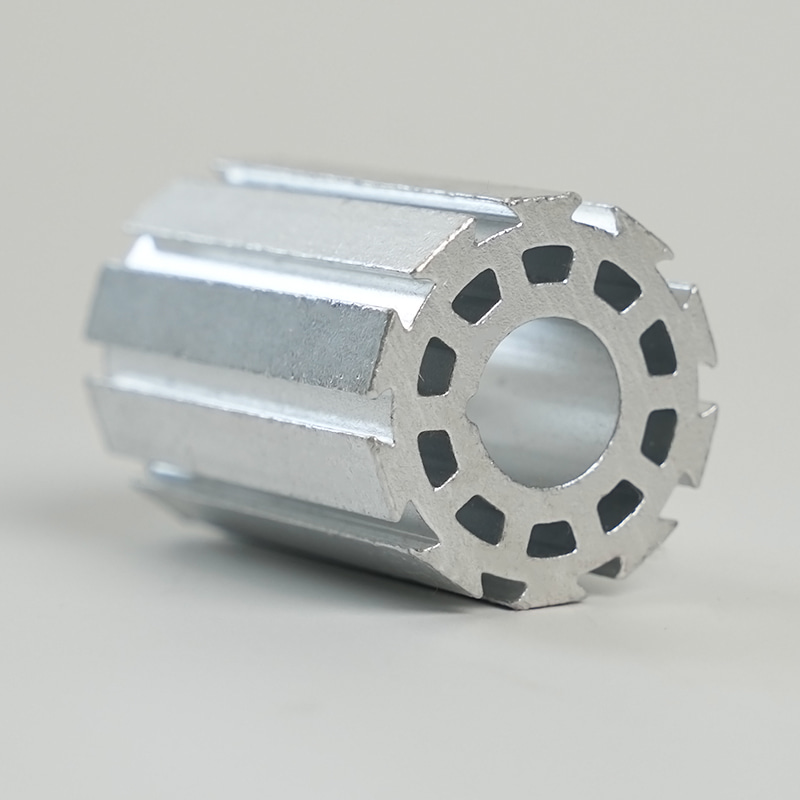

Das Gehäuse eines Mikromotors erfüllt mehrere nicht verhandelbare Funktionen, die für einen optimalen Betrieb von entscheidender Bedeutung sind. Erstens bietet es einen robusten mechanischen Schutz für die empfindlichen internen Komponenten wie Anker, Wicklungen und Magnete vor physischer Beschädigung, Staub, Feuchtigkeit und anderen Verunreinigungen. Zweitens fungiert es als strukturelles Gerüst und sorgt für die präzise Ausrichtung der Innenteile, was für die Minimierung von Vibrationen und die Gewährleistung einer effizienten Kraftübertragung unerlässlich ist. Drittens spielt die Hülle eine entscheidende Rolle bei der Wärmeableitung. Während des Betriebs erzeugen Motoren erhebliche Wärme, und das Gehäuse fungiert als Wärmesenke, indem es die Wärmeenergie vom Kern wegleitet, um eine Überhitzung und einen daraus resultierenden Ausfall zu verhindern. Darüber hinaus kann die Hülle in bestimmten Anwendungen auch eine elektromagnetische Abschirmung bieten und so Störungen mit empfindlicher Elektronik in der Nähe reduzieren.

Der Einfluss des Schalendesigns auf die Gesamtleistung

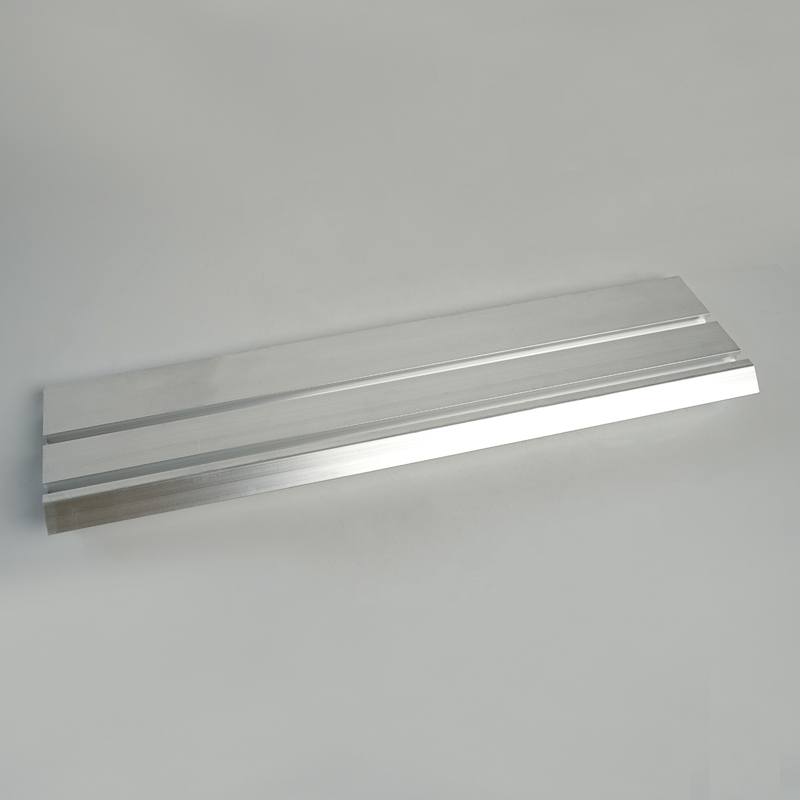

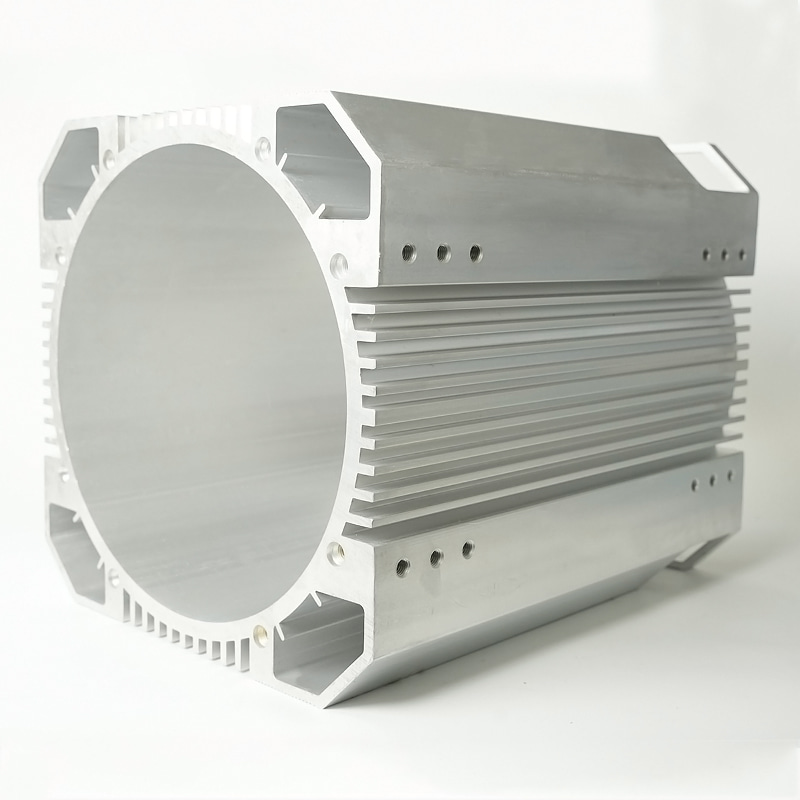

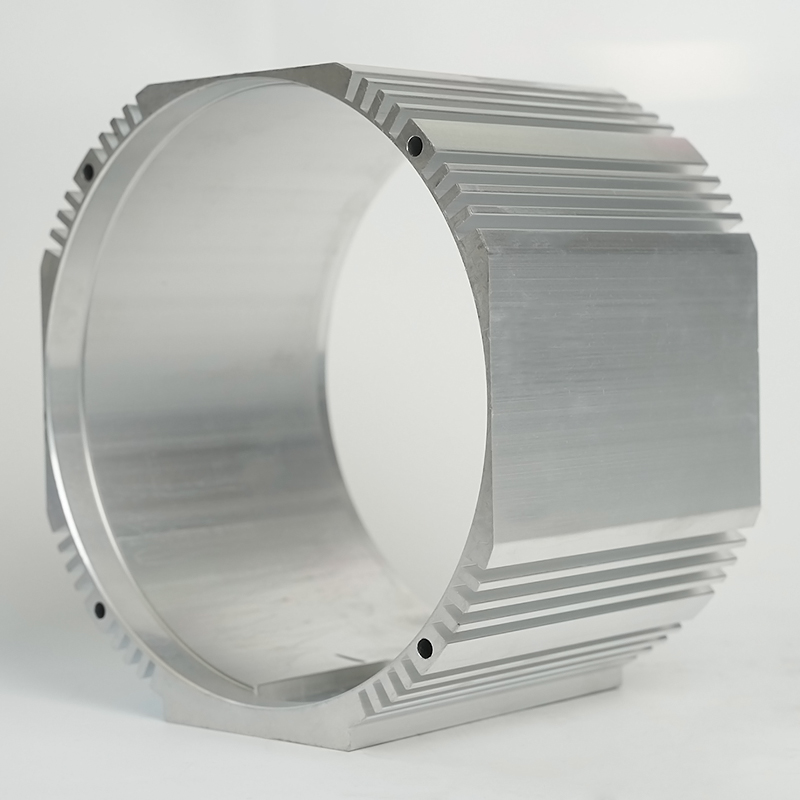

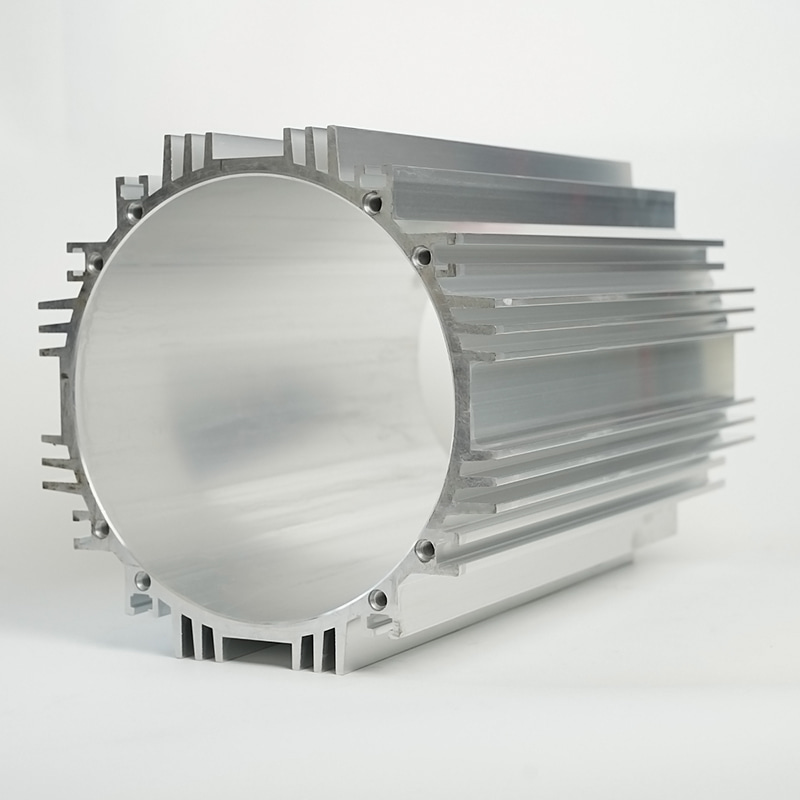

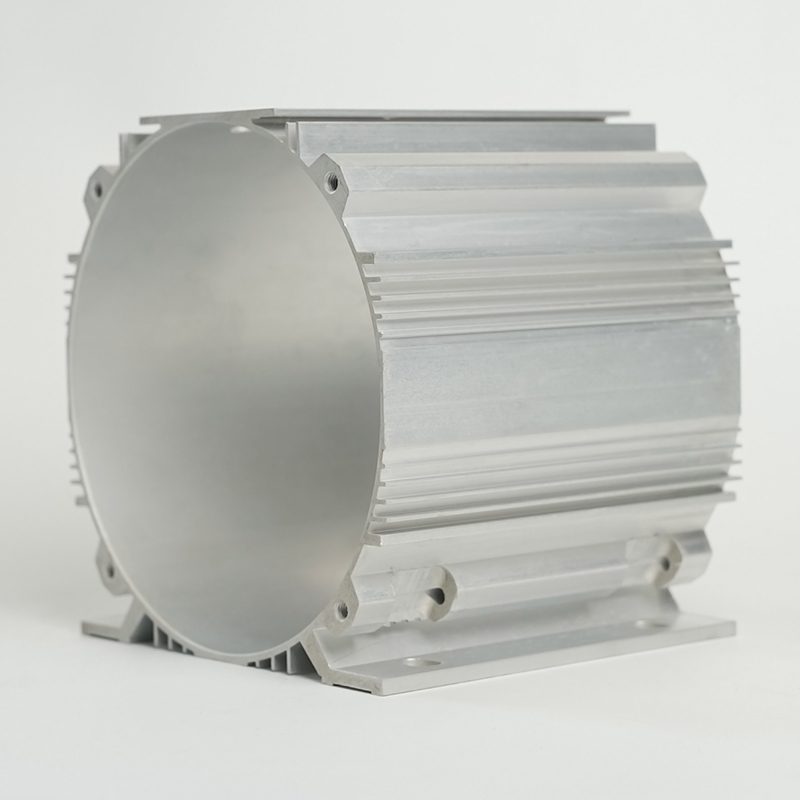

Ein gut gestaltetes Mikromotorgehäuse ist ein Katalysator für eine verbesserte Leistung, während ein schlechtes Design seine Achillesferse sein kann. Die Geometrie, Materialstärke und Oberflächenbeschaffenheit des Gehäuses wirken sich direkt auf die thermische Leistung, den akustischen Geräuschpegel und den Gesamtwirkungsgrad des Motors aus. Beispielsweise bietet eine Schale mit integrierten Kühlrippen eine größere Oberfläche für den Wärmeaustausch und verbessert so das Wärmemanagement deutlich im Vergleich zu einem glatten, flachen Design. Das Gewicht der Schale trägt auch zur Trägheit des Motors und damit zu seiner dynamischen Reaktion bei. Ingenieure müssen einen heiklen Balanceakt vollbringen und eine Hülle entwerfen, die stark und schützend und dennoch so leicht wie möglich ist, um die Leistung des Motors nicht zu beeinträchtigen. Hierzu sind ausgefeilte Entwurfstechniken erforderlich, darunter topologische Optimierung und Finite-Elemente-Analyse (FEA), um Spannungen und Wärmeflüsse vor der Fertigung zu simulieren.

Auswahl des richtigen Materials für Ihr Mikromotorgehäuse

Auswahl des geeigneten Materials für a Mikromotorgehäuse ist eine wichtige Entscheidung, die nahezu jeden Aspekt der Motorfunktionalität beeinflusst. Das ideale Material muss eine Kombination von Eigenschaften aufweisen, darunter ein hohes Verhältnis von Festigkeit zu Gewicht, hervorragende Wärmeleitfähigkeit, Korrosionsbeständigkeit und einfache Herstellbarkeit. Es gibt keine Einheitslösung; Die Wahl hängt stark von der spezifischen Anwendung, der Betriebsumgebung und den Leistungsanforderungen des Motors ab. Beispielsweise legt ein Motor in einem medizinischen Gerät möglicherweise Wert auf geringes Gewicht und nichtmagnetische Eigenschaften, während bei einem Motor in einer Automobilanwendung möglicherweise extreme Wärmebeständigkeit und Haltbarkeit erforderlich sind.

Gängige Materialien und ihre Eigenschaften

Die am häufigsten verwendeten Materialien für den Gehäusebau von Mikromotoren sind Aluminiumlegierungen, Edelstahl, technische Kunststoffe und zunehmend auch fortschrittliche Verbundwerkstoffe. Jede Kategorie bietet bestimmte Vorteile und Einschränkungen, die sie für bestimmte Anwendungsfälle geeignet machen.

Aluminiumlegierungen

Aufgrund seiner günstigen Eigenschaften ist Aluminium wohl die beliebteste Wahl für Mikromotorgehäuse. Es ist leicht, was dazu beiträgt, die Gesamtmasse des Motors zu reduzieren, und es verfügt über eine hervorragende Wärmeleitfähigkeit, die eine effiziente Wärmeableitung ermöglicht. Aluminium lässt sich außerdem relativ einfach bearbeiten und gießen, was es für die Massenproduktion kostengünstig macht. Sein Hauptnachteil ist jedoch die im Vergleich zu Stahl geringere mechanische Festigkeit, die bei Anwendungen mit hoher Beanspruchung ein limitierender Faktor sein kann.

Edelstahl

Edelstahl wird für Anwendungen gewählt, bei denen Festigkeit, Haltbarkeit und Korrosionsbeständigkeit von größter Bedeutung sind. Es bietet einen hervorragenden mechanischen Schutz und hält höheren Betriebstemperaturen und aggressiveren Umgebungen stand als Aluminium. Der Nachteil ist das deutlich höhere Gewicht und die schlechtere Wärmeleitfähigkeit, was das Wärmemanagement erschweren und die Effizienz und Reaktionszeit des Motors beeinträchtigen kann.

Technische Kunststoffe und Verbundwerkstoffe

Für Anwendungen, die eine extreme Gewichtsreduzierung, elektrische Isolierung oder Korrosionsbeständigkeit erfordern, sind technische Kunststoffe wie PEEK oder mit Glas- oder Kohlefasern verstärktes Nylon hervorragende Optionen. Diese Materialien sind sehr leicht und können in komplexe Formen geformt werden, wobei sie Merkmale integrieren, die aus Metall nur schwer zu bearbeiten wären. Während ihre Wärmeleitfähigkeit im Allgemeinen schlecht ist, kann dieses Problem durch innovatives Design mit Kühlpfaden oder die Verwendung wärmeleitender Füllstoffe gemildert werden.

Materialvergleichstabelle

Die folgende Tabelle bietet einen klaren direkten Vergleich der wichtigsten Eigenschaften der gängigsten Gehäusematerialien für Mikromotoren und veranschaulicht ihre relativen Stärken und Schwächen.

| Material | Gewicht | Wärmeleitfähigkeit | Mechanische Festigkeit | Korrosionsbeständigkeit | Relative Kosten |

|---|---|---|---|---|---|

| Aluminiumlegierung | Niedrig | Hoch | Mittel | Gut (eloxiert) | Niedrig-Medium |

| Edelstahl | Hoch | Niedrig | Sehr hoch | Ausgezeichnet | Mittel-High |

| Technischer Kunststoff | Sehr niedrig | Sehr niedrig | Niedrig-High (varies) | Ausgezeichnet | Mittel |

| Erweiterter Verbundwerkstoff | Sehr niedrig | Mittel (with fillers) | Sehr hoch | Ausgezeichnet | Hoch |

Designüberlegungen für Hochleistungsmotorgehäuse

Über die Materialauswahl hinaus ist das physische Design des Gehäuses der wahre Beweis für die Ingenieurskunst. Eine Hochleistungsleistung langlebiges Mikromotorgehäuse ist nicht nur eine Röhre; Es handelt sich um eine präzisionsgefertigte Komponente, die darauf ausgelegt ist, mehrere physikalische Herausforderungen gleichzeitig zu bewältigen. Der Designprozess muss Wärmeausdehnung, elektromagnetische Verträglichkeit, Herstellbarkeit und Montage berücksichtigen. Beispielsweise muss der Wärmeausdehnungskoeffizient (CTE) des Gehäuses mit den internen Komponenten kompatibel sein, um Spannungen oder lockere Passungen zu vermeiden, wenn sich der Motor während des Betriebs erwärmt. Belüftungslöcher, Kühlrippen und Befestigungspunkte müssen strategisch platziert werden, um ihre Wirksamkeit zu maximieren, ohne die strukturelle Integrität der Hülle zu beeinträchtigen.

Wärmemanagementstrategien

Eine effektive Wärmeableitung ist wohl die größte Designherausforderung für ein Mikromotorgehäuse. Übermäßige Hitze ist die Hauptursache für Motorausfälle und führt zum Ausfall der Isolierung, zum Abbau des Lagerfetts und zur Entmagnetisierung von Permanentmagneten. Daher muss die Hülle als aktives Wärmemanagementsystem ausgelegt sein. Dies kann erreicht werden durch:

- Erhöhte Oberfläche: Durch das Hinzufügen von Rippen, Rippen oder einer strukturierten Oberfläche an der Außenseite der Schale wird die Fläche, die für die Wärmeübertragung an die Umgebungsluft zur Verfügung steht, erheblich vergrößert.

- Integrierte Kühlwege: Für Hochleistungsanwendungen können die Designs interne Kanäle zur Flüssigkeitskühlung enthalten, die eine direkte Wärmeableitung von der Gehäusewand ermöglichen.

- Thermische Schnittstellenmaterialien (TIMs): Die Verwendung von Pasten oder Pads mit hoher Leitfähigkeit zwischen dem internen Motorstapel und dem Gehäuse gewährleistet eine effiziente Wärmeübertragung von der Wärmequelle zur Senke.

Die Wahl der Strategie hängt von der Leistungsdichte des Motors und seiner Betriebsumgebung ab. Ein lüftergekühlter Motor ist stark auf Rippen angewiesen, während ein abgedichteter, in Flüssigkeit getauchter Motor möglicherweise die äußere Umgebung als Kühlmittel nutzt.

Strukturelle Integrität und Vibrationsdämpfung

Eine Schale muss steif genug sein, um Verformungen unter Last zu verhindern, die zu einer Fehlausrichtung interner Komponenten führen und zu vorzeitigem Verschleiß oder Ausfall führen könnten. Ingenieure nutzen Rippen und eine strategische Verdickung kritischer Abschnitte, um die Steifigkeit zu erhöhen, ohne übermäßiges Gewicht hinzuzufügen. Darüber hinaus sind Motoren aufgrund der magnetischen Kräfte und rotierenden Komponenten Vibrationsquellen. Das Gehäusedesign kann Funktionen zur Dämpfung dieser Vibrationen beinhalten, wie z. B. die Verwendung bestimmter Materialien mit inhärenten Dämpfungseigenschaften oder die Gestaltung der Montagepunkte, um den Motor vom Rest der Baugruppe zu isolieren. Dies ist von entscheidender Bedeutung bei Anwendungen wie Präzisionsinstrumenten oder Unterhaltungselektronik, bei denen Lärm und Vibrationen nicht akzeptabel sind.

Entdecken Sie die Vorteile eines kundenspezifischen Mikromotorgehäuses

Während standardmäßige Motorgehäuse von der Stange erhältlich sind, gibt es einen wachsenden Trend zu maßgeschneiderten Gehäusen. A Kundenspezifisches Mikromotorgehäuse wurde von Grund auf so entwickelt, dass sie genau den Spezifikationen einer bestimmten Anwendung entspricht und eine beispiellose Optimierung bietet. Dieser Ansatz ermöglicht es Designern, die Einschränkungen allgemeiner Gehäuse zu überwinden und ein Produkt zu schaffen, das leichter, stärker, effizienter und besser in das Endprodukt integriert ist. Die Vorteile gehen über die bloße Leistung hinaus; Eine benutzerdefinierte Hülle kann oft mehrere Teile in einer einzigen Komponente zusammenfassen, was die Montage vereinfacht, potenzielle Fehlerquellen reduziert und die Gesamtsystemkosten senkt.

Maßgeschneiderte Lösungen für spezifische Anwendungen

Der Vorteil eines kundenspezifischen Gehäuses besteht darin, dass es einzigartige Herausforderungen lösen kann. Bei einer Drohne könnte das maßgeschneiderte Gehäuse so konzipiert sein, dass es sowohl als Motorgehäuse als auch als struktureller Arm der Drohne selbst fungiert, was Gewicht und Platz spart. Bei einem chirurgischen Instrument könnte die Schale ergonomisch geformt sein, um den Handkomfort zu gewährleisten, und aus einem Material hergestellt sein, das wiederholten Sterilisationszyklen standhält. Dieser Grad an Individualisierung stellt sicher, dass der Motor nicht nur eine Komponente, sondern ein nahtlos integrierter Teil des Systems ist und zum letztendlichen Erfolg des Produkts auf dem Markt beiträgt.

Der Design- und Prototyping-Prozess

Die Erstellung eines benutzerdefinierten Gehäuses ist ein iterativer Prozess, der mit einem tiefen Verständnis der Anwendungsanforderungen beginnt. Ingenieure verwenden fortschrittliche CAD-Software, um 3D-Modelle zu erstellen, die dann mithilfe von FEA- und Computational Fluid Dynamics (CFD)-Software analysiert werden, um die Leistung unter realen Bedingungen zu simulieren. Prototypen werden häufig mithilfe von Rapid-Prototyping-Techniken wie dem 3D-Druck hergestellt, um das Design physisch zu validieren, bevor teure Werkzeuge für die Massenproduktion eingesetzt werden. Dieser Prozess stellt sicher, dass das Endprodukt sowohl hochoptimiert als auch zuverlässig ist.

Wartung und Fehlerbehebung für eine lange Lebensdauer

Um die langfristige Zuverlässigkeit eines Mikromotors sicherzustellen, müssen Sie eine proaktive Wartung durchführen und wissen, wie Sie häufig auftretende Probleme beheben können, von denen viele mit dem Gehäuse zusammenhängen. A langlebiges Mikromotorgehäuse ist das Ergebnis von gutem Design und richtiger Pflege. Regelmäßige Inspektionen und Wartungen können verhindern, dass sich kleinere Probleme zu katastrophalen Ausfällen ausweiten und so auf lange Sicht Zeit und Ressourcen sparen. Als erste Verteidigungslinie liefert die Hülle oft die ersten Hinweise auf den inneren Zustand des Motors.

Häufige Anzeichen von Shell-bezogenen Problemen

Mehrere Symptome können auf ein Problem mit oder im Zusammenhang mit der Motorhülle hinweisen:

- Überhitzung: Wenn die Schale zum Anfassen zu heiß ist, deutet dies auf eine unzureichende Wärmeableitung hin. Gründe dafür können verstopfte Lüftungen, ausgefallene Kühlsysteme oder eine der thermischen Belastung nicht ausreichende Auslegung sein.

- Physischer Schaden: Dellen, Risse oder Verformungen der Hülle können ihre Schutzwirkung beeinträchtigen, das Eindringen von Verunreinigungen ermöglichen und zu einer Fehlausrichtung interner Komponenten führen.

- Korrosion: Rost oder chemische Zersetzung am Gehäuse weisen darauf hin, dass das Material nicht für die Umgebung geeignet ist und das Risiko eines Strukturversagens und einer Kontamination des Motorinnenraums birgt.

- Ungewöhnliches Geräusch: Veränderungen im Geräusch, wie zum Beispiel erneutes Rasseln oder Summen, können darauf hindeuten, dass sich interne Komponenten aufgrund einer Verformung der Hülle gelöst haben oder dass ein Fremdkörper durch eine Lücke eingedrungen ist.

Die sofortige Behebung dieser Anzeichen ist entscheidend für die Aufrechterhaltung der Motorleistung und die Vermeidung eines Totalausfalls.

Best Practices für die Wartung

Eine einfache Wartungsroutine kann die Lebensdauer eines Mikromotors erheblich verlängern. Dazu gehört:

- Reinigen Sie regelmäßig die Außenfläche und die Kühlrippen, um zu verhindern, dass Staub und Schmutz das Gehäuse isolieren und die Wärmeübertragung beeinträchtigen.

- Überprüfen Sie regelmäßig, ob lose Befestigungsschrauben oder Befestigungsteile vorhanden sind, und ziehen Sie diese fest.

- Untersuchen Sie die Hülle auf erste Anzeichen von Korrosion oder physischen Schäden.

- Sicherstellen, dass alle Umweltsiegel intakt bleiben.

Bei kritischen Anwendungen ist die Erstellung eines geplanten Inspektions- und Wartungsprotokolls eine dringend empfohlene Vorgehensweise.

Innovative Anwendungen fortschrittlicher Motorgehäuse

Die Weiterentwicklung der Mikromotorgehäusetechnologie eröffnet neue Möglichkeiten in verschiedenen Branchen. Die Entwicklung neuer Materialien und Fertigungstechniken wie Metallspritzguss (MIM) und additive Fertigung (3D-Druck) ermöglichen die Herstellung von fortschrittliche Mikromotorgehäuse mit komplexen Geometrien und integrierten Funktionalitäten, die bisher nicht möglich waren. Diese Innovationen verschieben die Grenzen dessen, was Mikromotoren leisten können, und ermöglichen ihnen den Betrieb in extremeren Umgebungen und eine zuverlässigere Leistung in kritischen Anwendungen.

Fallstudien in Spitzenindustrien

In den Bereichen Luft- und Raumfahrt und Robotik ist die Nachfrage nach leichten und robusten Komponenten unstillbar. Hier werden fortschrittliche Verbundwerkstoffe und topologieoptimierte Metallgehäuse verwendet, um Motoren zu schaffen, die für ihre Größe und ihr Gewicht unglaublich leistungsstark sind. Im medizinischen Bereich ermöglichen biokompatible und sterilisierbare Motorgehäuse aus Spezialkunststoffen oder beschichteten Metallen die nächste Generation tragbarer Diagnosegeräte und Operationsroboter. Eine weitere spannende Anwendung ist die Unterhaltungselektronik, wo kleine, leise und effiziente Motoren mit schlanken, maßgeschneiderten Gehäusen für Produkte wie Smartphones, Kameras und tragbare Geräte unerlässlich sind.

Die Zukunft der Motorgehäusetechnologie

Die Zukunft deutet auf noch mehr Integration und Intelligenz hin. Wir beginnen, die Entwicklung zu sehen leicht Mikromotorgehäuse Designs, die Sensoren direkt in das Gehäuse integrieren, um Temperatur, Vibration und Integrität in Echtzeit zu überwachen und so eine vorausschauende Wartung zu ermöglichen. Auch an intelligenten Materialien wird geforscht, die ihre Eigenschaften als Reaktion auf äußere Reize verändern können. Darüber hinaus wird die additive Fertigung das Feld weiterhin revolutionieren und die Massenanpassung von Schalen mit internen Gitterstrukturen zur Gewichtsreduzierung und integrierten Kühlkanälen ermöglichen, die optimalen Fluiddynamikpfaden folgen und so die Kühleffizienz in den kompaktesten Formfaktoren, die man sich vorstellen kann, maximieren.