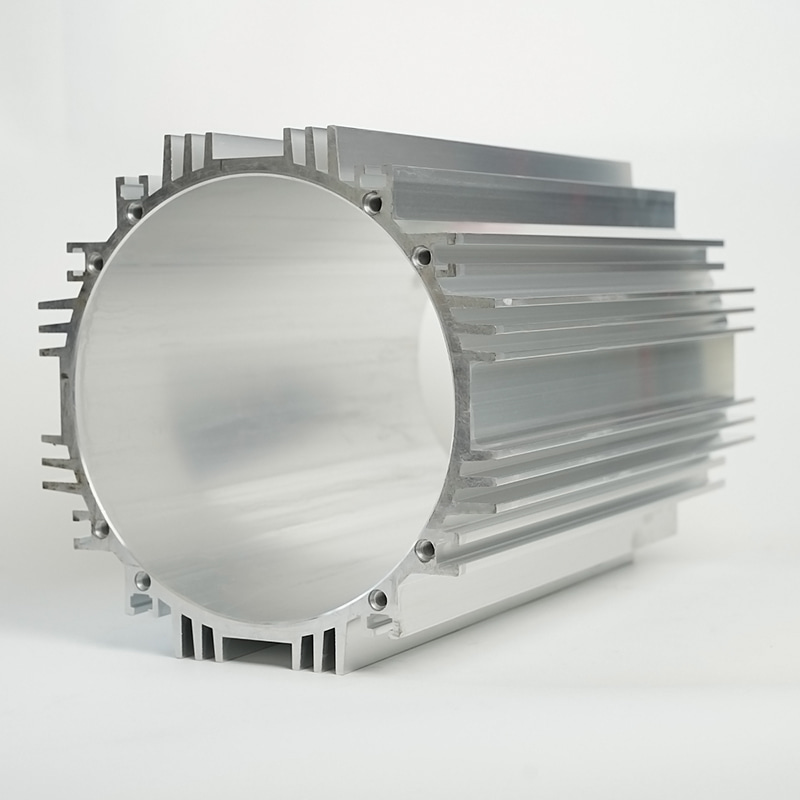

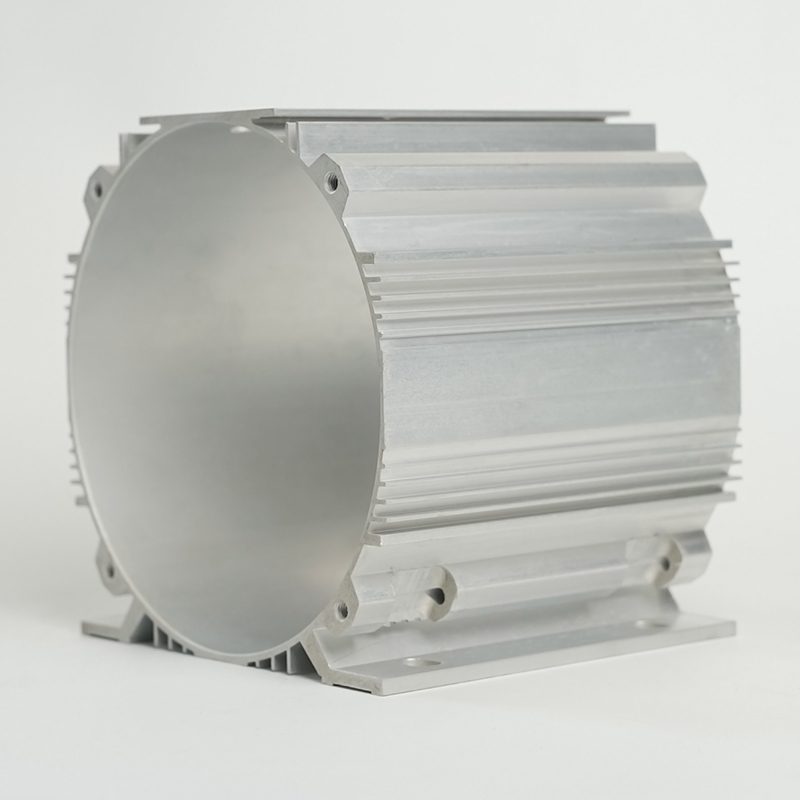

In der boomenden Welle der globalen neuen Energiefahrzeugindustrie sind die Verbesserung der Energieeffizienz der Fahrzeuge und der Verlängerungsbereich zum Kernschwerpunkt des Wettbewerbs bei großen Autoherstellern geworden. Als Kernkomponente des Motors, Aluminiummotorgehäuse (Aluminiummotorgehäuse) hat mit seinen materiellen Eigenschaften und seinen technologischen Innovationen wichtige Durchbrüche im Bereich des leichten Designs erzielt und eine wichtige Lösung zur Verbesserung der Energieeffizienz neuer Energiefahrzeuge bereitgestellt. Von materiellen Upgrades bis zur Verarbeitung von Innovationen führt der Aluminium -Motorfall die neue Energiefahrzeugindustrie in Richtung einer höheren Leistung mit einer neuen Einstellung.

1. Die Dringlichkeit neuer Energiefahrzeuge für den leichten Bedarf

Die Angst vor der Akkulaufzeit neuer Energiefahrzeuge war schon immer ein Schlüsselfaktor, der die Entwicklung der Branche einschränkte. In einer Zeit, in der die Batterie -Technologie noch keinen revolutionären Durchbruch erzielt hat, ist die Reduzierung des Gewichts des Fahrzeugs zu einem wichtigen Weg geworden, um die Energieeffizienz zu verbessern. Traditionelle Motorhäuser verwenden hauptsächlich Gusseisen oder Stahl. Obwohl sie eine hohe Festigkeit haben, haben sie ein großes Gewicht, was zu einem erhöhten Energieverbrauch des Fahrzeugs führt. Laut Branchendaten kann der Stromverbrauch pro 10% Reduzierung des Fahrzeuggewichts um 5% bis 8% reduziert werden und der Bereich um 3% bis 5% erhöht werden. Daher kann das leichte Design nicht nur direkt den Fahrverhalten des Fahrzeugs reduzieren, sondern auch den Druck der Batterielast reduzieren und indirekt die Lebensdauer des Batteriedienstes verlängern.

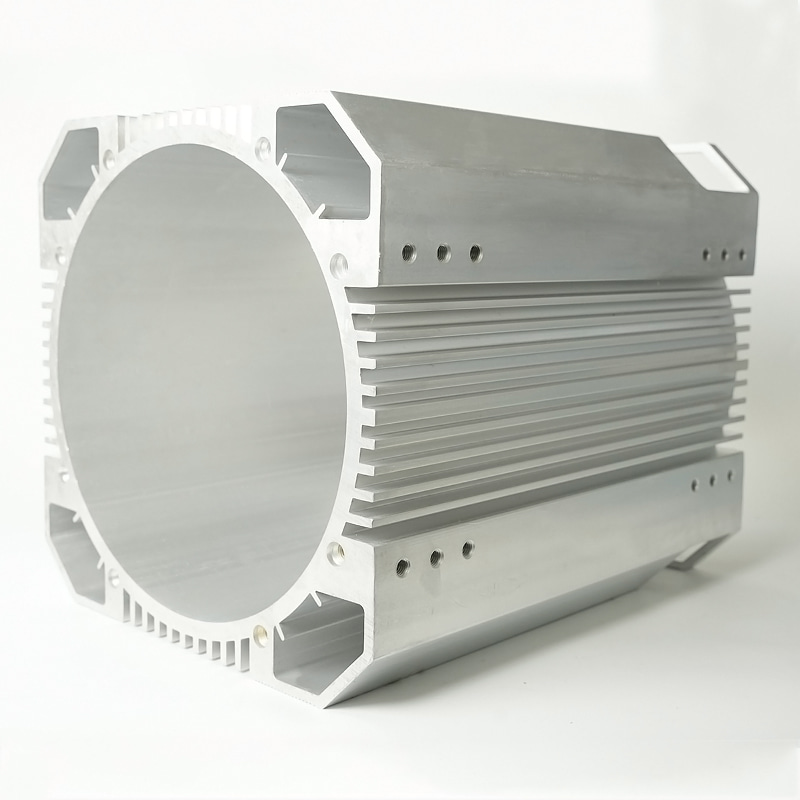

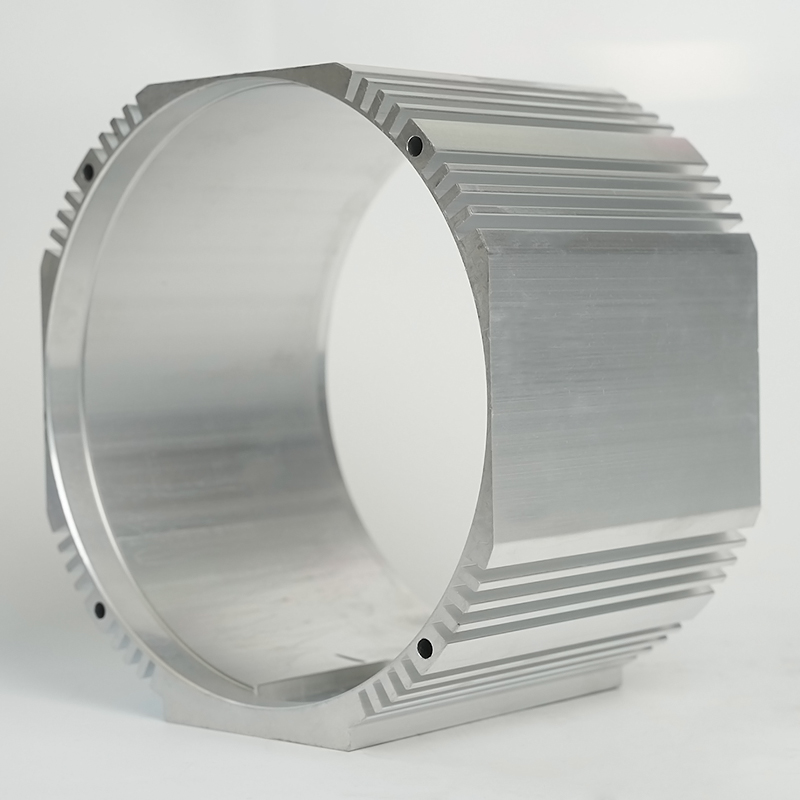

Mit der intelligenten und hohen Entwicklung neuer Energiefahrzeuge sind die Innenkonfigurationen ständig angereichert, und die Zunahme von Komponenten wie elektronischen Geräten und Komfortsystemen hat das Gewicht des Fahrzeugs weiter erhöht. Vor diesem Hintergrund ist der Aluminiummotorgehäuse das erste Material, das dank seiner natürlichen Vorteile von geringer Dichte und hoher Festigkeit leichte Motoren erreicht hat. Es gibt jedoch noch Raum für die Optimierung des strukturellen Designs und des Prozesses herkömmlicher Aluminiummotorschalen, und technologische Innovationen stehen unmittelbar bevor.

2. Technischer Weg des leichten Designs von Aluminiummotorgehäuse

In Bezug auf die materielle Innovation haben F & E -Mitarbeiter die Materialleistung verbessert, indem sie die Aluminiumlegierungsformel optimieren. Die neue Aluminiumlegierung wird mit leichten Metallelementen wie Magnesium und Lithium hinzugefügt, um die Festigkeit zu gewährleisten und gleichzeitig die Dichte weiter zu verringern. Beispielsweise beträgt die Dichte einiger Aviation -Grade -Aluminiumlegiermaterialien nur 2,4 g/cm³, was das Gewicht um 15% bis 20% im Vergleich zu herkömmlichen Aluminiumlegierungen verringert. Gleichzeitig machen fortschrittliche Materialformingprozesse wie halbfeste Stanztechnologie die Aluminiumlegierung dichter und gleichmäßiger organisiert während des Formprozesses, vermeiden innere Poren, Schrumpfung und andere Defekte und sorgen für die Strukturfestigkeit des motorischen Falls, während sie das Gewicht reduzieren.

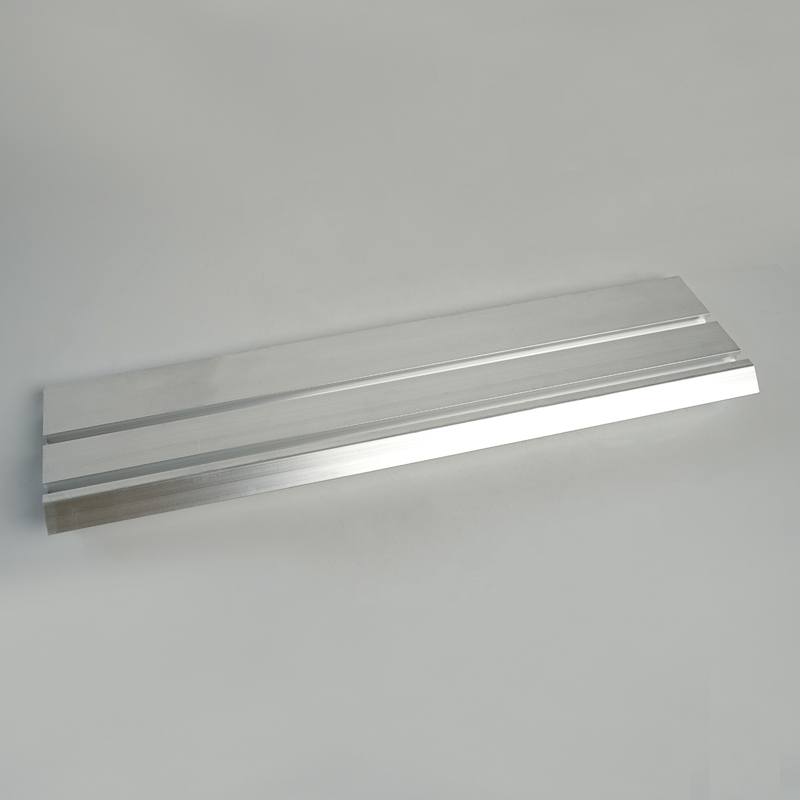

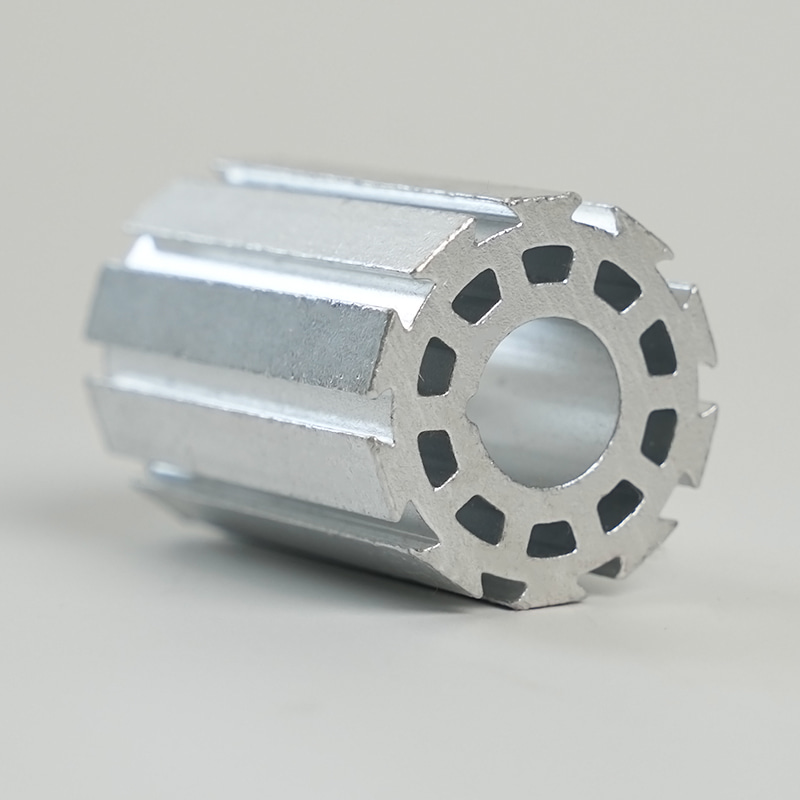

Die Optimierung des strukturellen Designs ist ein weiterer Schlüssel zum Leichtgewicht. Ingenieure verwendeten computergestützte Design (CAD) und Finite-Elemente-Analyse (FEA) -Technologie, um die Struktur des Aluminiummotorgehäuses zu simulieren. Durch Entfernen von redundanten Teilen und Optimierung des Layouts von Verstärkungsrippen ist die Struktur leichter, ohne die mechanischen Eigenschaften zu beeinflussen. Beispielsweise reduziert das Ändern der traditionellen festen Struktur in eine Waben- oder Hohlstruktur nicht nur das Gewicht, sondern verbessert auch den Schwingungswiderstand des Motorfalls. Darüber hinaus verringert die Anwendung der integrierten Formtechnologie die Anzahl der Teile und Montageverbindungen, reduziert das Gewicht weiter und verbessert die Produktionseffizienz.

In Bezug auf die Herstellungsprozesse stellt die hochpräzisen Verarbeitungstechnologie die genaue Implementierung des leichten Designs sicher. Das CNC-Bearbeitungszentrum realisiert die Präzisionsherstellung komplexer Strukturen des motorischen Gehäuses durch Dimensionskontrolle auf Mikronebene. Die 3D-Drucktechnologie durchbricht traditionelle Verarbeitungsbeschränkungen und kann schnell motorische Wohnungsprototypen mit speziellen und dünnwandigen Strukturen schaffen, um die Entwurfs-Iteration zu beschleunigen. Gleichzeitig verbessern Innovationen bei Oberflächenbehandlungsprozessen wie Anodisierung, Mikroarc -Oxidation usw. die Korrosionsbeständigkeit und die Ästhetik des Motorfalls und vermeiden gleichzeitig das Zugabe von zusätzlichem Gewicht aufgrund einer übermäßigen Beschichtung.

3.. Verbesserung der Energieeffizienz des leichten Aluminiummotorfalls auf neuen Energiefahrzeugen

Das leichte Design von Aluminium Motor Housing hat die Energieeffizienz neuer Energiefahrzeuge erheblich verbessert. Erstens reduziert das reduzierte Motorgewicht direkt den Trägheitswiderstand während des Fahrens und verbessert die Effizienz des Motors. Wenn Sie beispielsweise ein reines Elektrofahrzeug einnehmen, wird das Gewicht des Fahrzeugs durch die Verwendung eines leichten Aluminiummotoriums um etwa 30 kg reduziert, der Stromverbrauch um 6%reduziert und der Bereich um 20 bis 30 Kilometer erhöht. Zweitens reduziert das leichte Design den Lastdruck von Aufhängungssystemen, Reifen und anderen Komponenten, reduziert den mechanischen Verschleiß, verlängert die Lebensdauer von Teilen und verbessert indirekt die Gesamtenergieffizienz des Fahrzeugs.

Darüber hinaus hilft das leichte Aluminium -Motorgehäuse bei der Optimierung des Layouts des Fahrzeugs. Der leichtere Motor macht die Schwerpunktverteilung des Fahrzeugs vernünftiger und verbessert die Handhabung und die Fahrsicherheit. Gleichzeitig bietet das reduzierte Gewicht mehr Möglichkeiten für die Innenraumlayout und die Erweiterung der Batteriekapazität, wodurch die Marktwettbewerbsfähigkeit neuer Energiefahrzeuge weiter verbessert wird.

4. Zukunftsaussichten für eine leichte Technologie des Aluminiummotorfalls

Obwohl das Aluminiummotorfall bemerkenswerte Ergebnisse bei leichtem Design erzielt hat, da sich die neue Energiefahrzeugindustrie in Richtung höherer Leistung und intelligenteren Richtungen entwickelt, gibt es immer noch ein weitreichender Raum für ihre technologische Innovation. In Zukunft wird die Anwendung neuer Materialien zum Schlüssel. Beispielsweise wird erwartet, dass die zusammengesetzte Technologie von Aluminiumlegierungen und Kohlenstofffasern, Magnesiumlegierungen und anderen Materialien eine weitere Verringerung des Gewichts des motorischen Falls und eine umfassende Verbesserung der Leistung erzielen. Die Einführung von Nanomaterialien kann den Motorfallfunktionen wie Selbstheilung, intelligenter Anpassung und Wärmeabteilung verleihen.

In Bezug auf die Herstellungsprozesse wird die intelligente Fertigungstechnologie tief in die Produktion von Aluminiummotorwohnungen integriert. Die Anwendung von Roboter-Automatisierungsverarbeitung und KI-Qualitätsinspektionssystemen wird eine genaue Kontrolle des Produktionsprozesses und der Echtzeitfehlerüberwachung realisieren. Die digitale Twin -Technologie kann Designlösungen durch virtuelle Modelle optimieren, um den F & E -Zyklus zu verkürzen. Gleichzeitig wird das Green Manufacturing-Konzept die Entwicklung der Produktion von Aluminiummotorschalen in Richtung kohlenstoffarmer und kreisförmiger Zirkularität fördern, vom Materialrecycling bis hin zu reduzierten Produktionsenergieverbrauch und die nachhaltigen Entwicklungsziele in allen Aspekten.