1. Die Kernrolle des Kühlkörpers in Kühlsystemen Automobilkühlsysteme

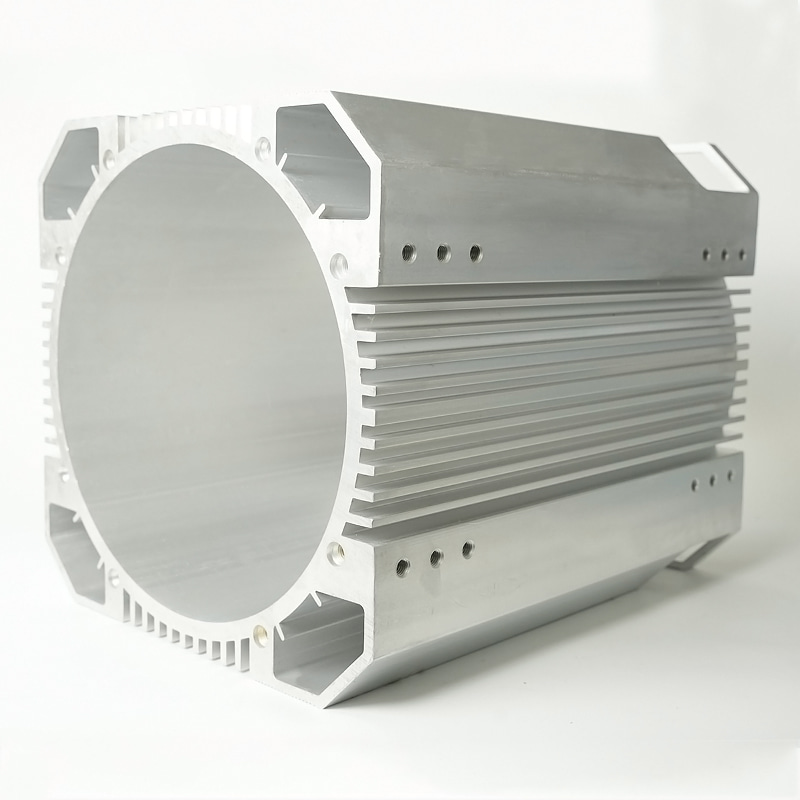

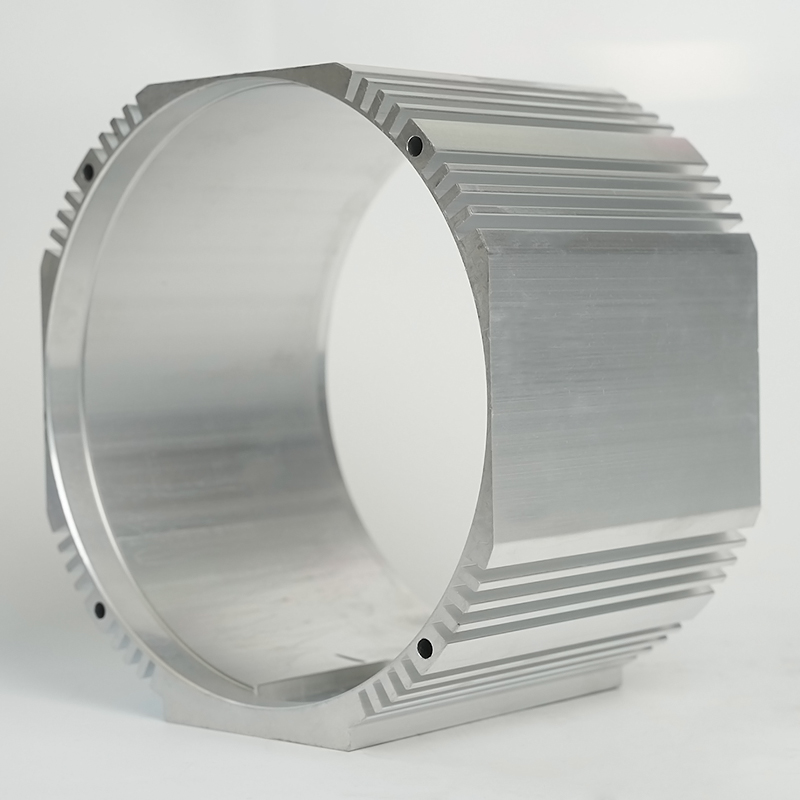

Auto -Motoren erzeugen während des Betriebs viel Wärme. Wenn sie nicht rechtzeitig verteilt werden können, werden Teile überhitzt und scheitern und sogar Sicherheitsrisiken verursachen. Kühlkörpergehäuse Die Hauptfunktion besteht darin, die von Schlüsselkomponenten wie Motoren und Getriebe erzeugten Wärme durch effiziente Wärmeleitung und Wärmestrahlung schnell zu exportieren, um den Betrieb des Systems innerhalb eines sicheren Temperaturbereichs aufrechtzuerhalten. Seine Funktion spiegelt sich speziell in den folgenden Aspekten wider:

Zunächst erhöht das Kühlkörpergehäuse die Wärmeableitungsfläche, beschleunigt den Luftstrom oder die Flüssigkeitszirkulation und verbessert den Effizienz des Wärmeaustauschs. Beispielsweise kann das Wärmeableitungsgehäuse in einem turbogeladenen Motor die hohe Temperatur des Turboladers sofort zum Kühlmedium durchführen, um eine durch Turboüberhitzung verursachte Leistung zu vermeiden.

Zweitens muss die Wärmeableitungsschale eine gute strukturelle Festigkeit und Korrosionsbeständigkeit gegen Vibrationen, Auswirkungen und komplexe Umwelterosion während des Betriebs des Autos aufweisen (wie hohe und niedrige Temperaturen, Ölflecken, Säure- und Alkal -Substanzen usw.). Dies erfordert, dass das Schalenmaterial nicht nur eine hervorragende thermische Leitfähigkeit aufweist, sondern auch das Gleichgewicht zwischen mechanischen Eigenschaften und Umweltanpassungsfähigkeit entspricht.

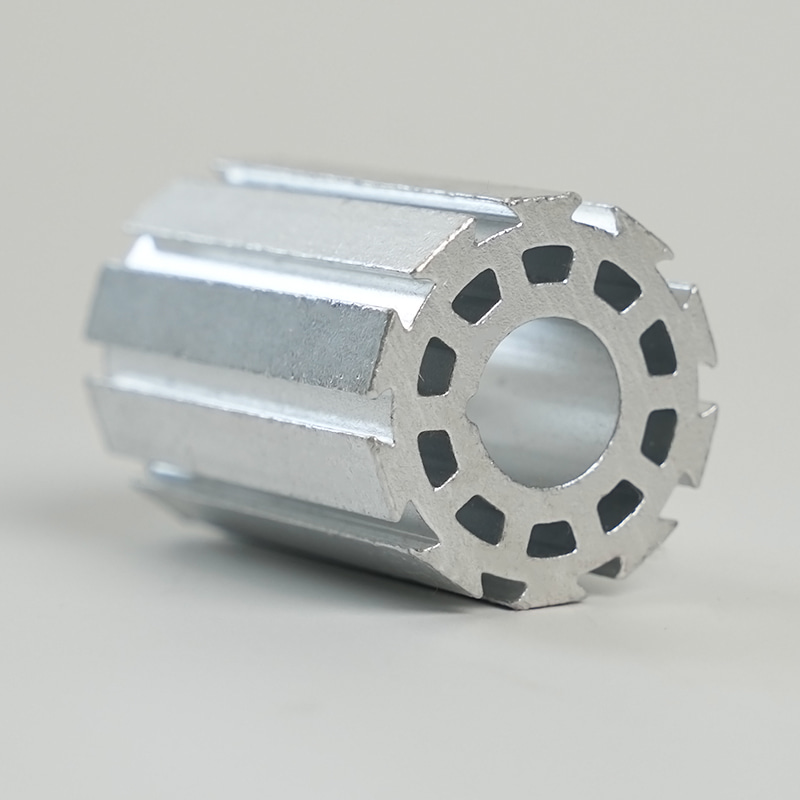

Mit der Beliebtheit neuer Energiefahrzeuge stützen sich die Wärmeableitungsbedürfnisse von Motoren und Akku auch auf Hochleistungs-Kühlkörpergehäuse. Das Drei-Elektro-System von Elektrofahrzeugen (Batterie, Motor, elektronische Steuerung) ist temperaturempfindlich, und die effiziente Wärmeableitungshülle kann die Lebensdauer und die Effizienz des Motors gewährleisten und die Ausdauer und Sicherheit des Fahrzeugs verbessern.

2. Vergleich der Materialauswahl und Leistung des Kühlkörpergehäuses

Materialien sind die Grundlage für die Ermittlung der Leistung des Kühlkörpergehäuses. Derzeit umfassen die häufig verwendeten Materialien für Wärmeableitungen in der Automobilindustrie Aluminiumlegierung, Kupferlegierung, Magnesiumlegierung und Verbundwerkstoffe sowie ihre Eigenschaften erheblich:

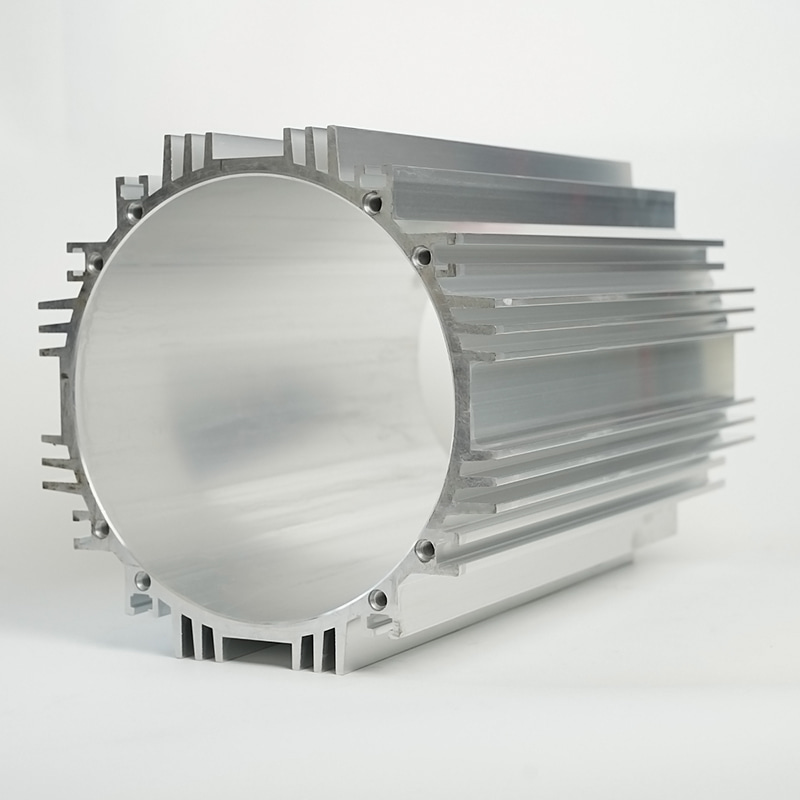

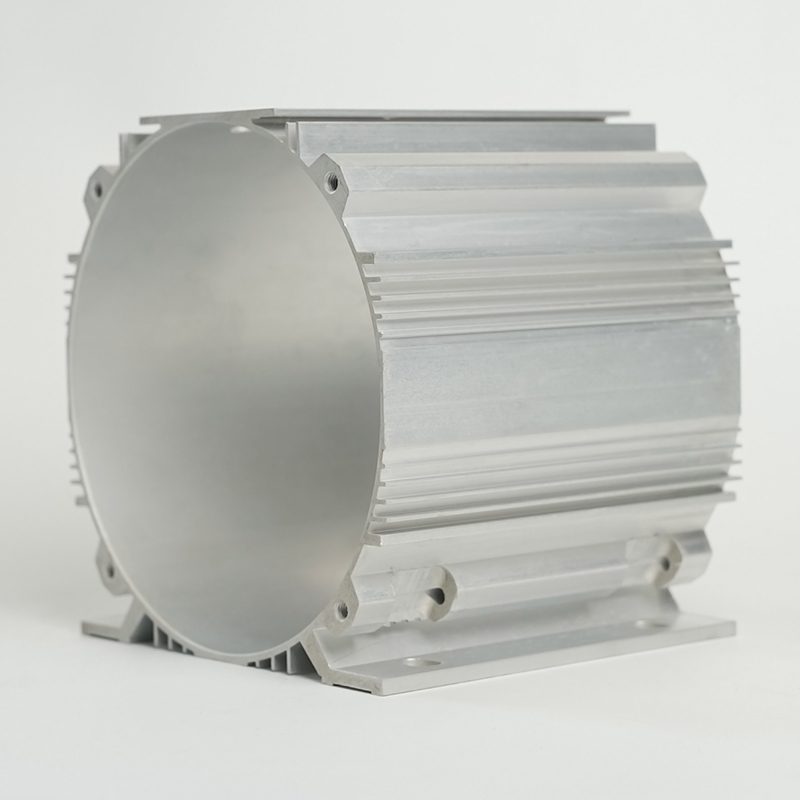

1. Aluminiumlegierung: Mainstream -Wahl

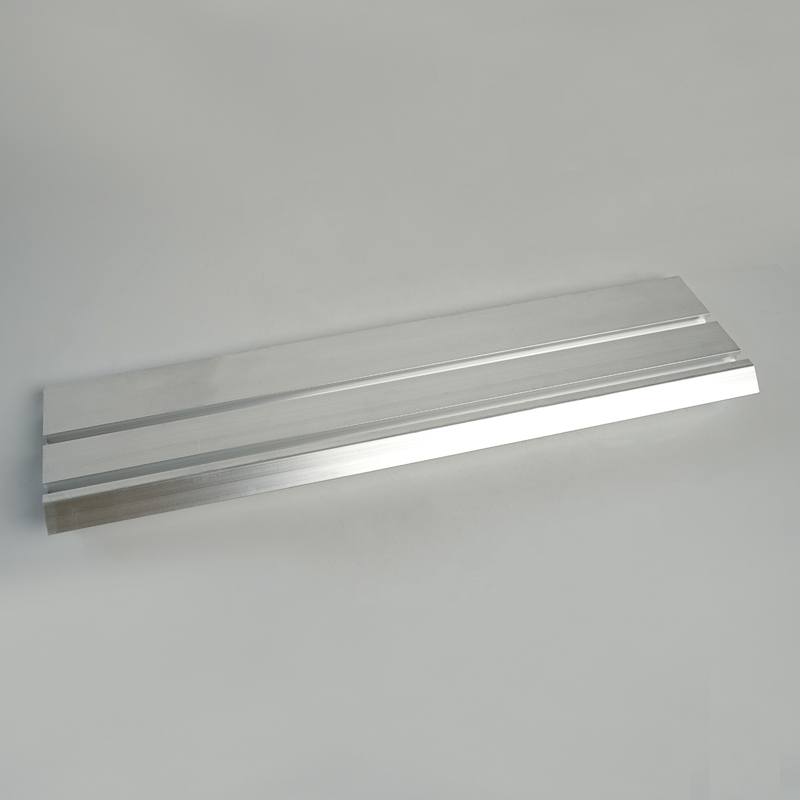

Aluminiumlegierung ist aufgrund ihrer geringen Dichte (ca. 2,7 g/cm³), der hervorragenden thermischen Leitfähigkeit (Wärmeleitfähigkeit 200-250W/(M · k)) und einfacher Verarbeitung und Bildung das Material für die Erstwahl für Automobilhitze-Ableitungen, eine hervorragende thermische Leitfähigkeit (thermische Leitfähigkeit 200-250W/(M · K)) geworden. Zum Beispiel hat 6063 Aluminiumlegierung gute Extrusionseigenschaften und ist für die Herstellung komplexer Formen der Wärmeableitungsflossen geeignet. während die ADC12-Die-Cast-Aluminiumlegierung aufgrund ihrer guten Fließfähigkeit für kompakte integrierte Schalen geeignet ist. Darüber hinaus kann die Oberfläche der Aluminiumlegierung die Korrosionsbeständigkeit und die Ästhetik durch Anodierungsbehandlung verbessern und den doppelten Bedürfnissen des leichten Automobils und der Zuverlässigkeit erfüllen.

2. Kupferlegierung: Antrag auf Thermalleitfähigkeitszenario

Die thermische Leitfähigkeit von Kupferlegierungen (wie Kupfer und Messing) beträgt bis zu 380-400 W/(M · k) und eignet sich für Szenarien mit extrem hohen Anforderungen für die Effizienz des Wärmeableitungen, wie die Motorölkühlerschale von Hochleistungssportwagen oder das Elektronikmodul der Elektroautos mit hoher Leistung von Elektroautos von Elektrofahrzeugen mit hohem Power-Elektrofaktor. Die hohe Dichte (8,9 g/cm³) und hohe Kosten begrenzt jedoch die Anwendung in groß angelegten leichten Designs.

3. Magnesiumlegierung: Eine neue Richtung des Leichtgewichts

Die Dichte der Magnesiumlegierung beträgt nur 1,8 g/cm³ und ist derzeit das leichteste Metallstrukturmaterial und hat eine gewisse thermische Leitfähigkeit (die thermische Leitfähigkeit beträgt etwa 150 W/(M · k)). Mit der Weiterentwicklung der Magnesiumlegierungsformtechnologie (z. B. halbfarbiger Stanze) hat die Anwendung in Kühlschalen für Automobile allmählich zugenommen, insbesondere auf dem Gebiet neuer Energiefahrzeuge, die das Gewicht des Fahrzeugs weiter verringern und den Bereich erhöhen können. Magnesiumlegierungen weisen jedoch eine schlechte Korrosionsbeständigkeit auf und müssen durch Plattier- oder Verbundbehandlung verbessert werden.

4. Verbundwerkstoffe: Die Zukunft der Leistungsbrachdurchbrüche

Kohlefaserverstärkte Polymerbasis-Verbundmaterial (CFRP) kombiniert hohe thermische Leitfähigkeit und leichte Eigenschaften mit einer thermischen Leitfähigkeit von bis zu 100 bis 200 W/(M · k) und einer Dichte von nur 1,5-2,0 g/cm³. Diese Art von Material kann die Anisotropie der Wärmeleitung realisieren und den Wärmeübertragungsweg durch die Ausrichtung von Kohlenstofffasern genau führen. Obwohl die Kosten derzeit hoch sind, hat es ein enormes Anwendungspotential in High-End-Automobilen und Luft- und Raumfahrtfeldern.

3.. Entwurfstrends und technologische Innovationen des Kühlkörpers für Kfz -Kühlkörper

Um mit den Herausforderungen der Kühlung fertig zu werden, die durch Intelligenz und Elektrifizierung in der Automobilindustrie gebracht werden, entwickelt sich das Design von Kühlkörperwohnungen für effiziente, integrierte und intelligente:

1. Bionisches Design verbessert die Effizienz der Wärmeabteilung

Die Imitation der Wärmedissipationsstrukturen in der Natur (wie Waben und Kaktushäuten) ist zu einer neuen Inspiration für das Design geworden. Beispielsweise kann die Optimierung des Luftströmungswegs durch die bionische Flossenstruktur den Windwiderstand reduzieren und gleichzeitig die Wärmeableitungsfläche erhöhen. Studien haben gezeigt, dass im Vergleich zu herkömmlichen geraden Flossen die Wärmeableitungseffizienz von bionischen gezackten Flossen um 15%-20%erhöht werden kann, insbesondere für luftgekühlte Wärmeableitungsschalen.

2. Microchannel -Integrationstechnologie

Die Mikrokanal-Wärme-Dissipationstechnologie erreicht einen effizienten Wärmeaustausch durch Verarbeitung von Läufern im Mikron-Maßstab in der Schale, um die Kontaktfläche des Kühlmediums (Wasser oder Öl) zu erhöhen. Diese Technologie wurde auf das thermische Bewirtschaftungssystem von Elektrofahrzeugen der Batterie angewendet. Das integrierte Design des Kühlkörpergehäuses mit dem Batteriefall kann die Temperaturgleichmäßigkeit des Akkus um 30%erhöhen und die Temperaturdifferenz innerhalb von ± 2 ℃ steuern.

3. Intelligent Temperaturmanagement

Mit der Popularisierung der Internet of Things (IoT) -Technologie (IoT) hat das Keimesenksamt mit der Integration von Temperatursensoren und intelligenten Steuerungssystemen begonnen. Beispielsweise wird die Temperatur in Echtzeit durch ein eingebautes Thermoelement oder einen Infrarotsensor überwacht, und die Lüftergeschwindigkeit oder die Kühlmittelströmungsrate wird dynamisch eingestellt, um das optimale Gleichgewicht zwischen Wärmeableitungswirkungsgrad und Energieverbrauch zu erreichen. Dieses intelligente Design ist besonders für Hybridmodelle geeignet, und der Kühlmodus kann automatisch entsprechend der Motorlast umgeschaltet werden.

4. Anwendung der additiven Herstellung (3D -Druck)

Die 3D -Drucktechnologie durchbricht die Grenzen der traditionellen Verarbeitungstechnologie und ermöglicht das Design komplexer interner Läufer und poröser Strukturen. Beispielsweise kann eine Aluminiumlegierungs -Wärme -Dissipationsschale mit SLM -Technologie (Selektive Laserschmelze) einen geformten Kühlkanal erreichen. Im Vergleich zum traditionellen Extrusionsprozess wird die Wärmeableitungswirkungsgrad um mehr als 40%erhöht und den Materialverbrauch um 20%verringert.

4. Optimierungslösung und Leistungsüberprüfung des Kühlkörpergehäuses

In Automobilkühlsystemen erfordert die Optimierung des Kühlkörpergehäuses eine umfassende Berücksichtigung der thermischen Leistung, der mechanischen Festigkeit und der Kostenkontrolle. Im Folgenden finden Sie die wichtigsten Optimierungsschritte:

1. Thermische Simulationsanalyse: Die Simulation der thermischen Durchflussfeld wird durch CAE -Werkzeuge wie ANSYS und fließend durchgeführt, und der Abstand der Flossen, die Dicke und der Läuferlayout werden optimiert, um eine gleichmäßige Temperaturverteilung sicherzustellen. Nachdem die Motorkühlschale eines bestimmten Fahrzeugmodells durch Simulation optimiert wurde, wird die maximale Temperatur um 12 ° C reduziert und die Wärmedichte um 25%erhöht.

2. Überprüfung der Strukturstärke: Verwenden Sie die Finite -Elemente -Analyse (FEA), um die Zuverlässigkeit der Hülle unter Vibration und Druckbelastung zu überprüfen, um ein durch Resonanz- oder Spannungskonzentration verursachte Risse zu vermeiden. Bei leichtem Design ist die topologische Optimierung erforderlich, um Materialien in wichtigen Spannungsbereichen zu erhalten und nicht tragende Bereiche auszuhalten, um das optimale Verhältnis von Festigkeit und Gewicht zu erreichen.

3. Process Matching: Wählen Sie die entsprechende Verarbeitungstechnologie gemäß den materiellen Eigenschaften aus. Zum Beispiel eignet sich der Extrusionsprozess mit Aluminiumlegierung für die Massenproduktion regelmäßiger Wärmeissipationsschalen, während der Stempelverfahren besser für komplexe Hohlraumstrukturen geeignet ist. Für kleine Batch -Anpassungen sind 3D -Druck- oder CNC -Verarbeitung flexibler.

4. Leistungstest: Überprüfen Sie die tatsächliche Leistung der Wärmeableitungshülle durch Windkanalstests, Wärmezyklus -Tests usw. Die Hauptindikatoren umfassen den Wärmewiderstand (RTH), die Wärmeableitungsleistung (q), Spannungsabfall (δP) usw. und es ist erforderlich, um sicherzustellen, dass alle Parameter den Fahrzeugdesign -Standards erfüllen.

Vor dem Hintergrund des Übergangs von der Automobilindustrie zu effizienten und elektrifizierenden Übergangshäusern, die Kernkomponente des Kühlsystems, ist die Leistung von entscheidender Bedeutung für die Zuverlässigkeit und Energieeffizienz des gesamten Fahrzeugs. In Zukunft wird eine Wärmeableitungshülle mit der Förderung der Materialwissenschaft und der Fertigungstechnologie mit leichter, hoher thermischer Leitfähigkeit und Intelligenz zum Mainstream der Branche. Unternehmen müssen weiterhin auf technologische Trends achten und Wärmedissipationslösungen erstellen, die den Anforderungen der nächsten Generation von Automobilen durch materielle Innovation, Designoptimierung und Prozessaufrüstungen erfüllen und die Führung im heftigen Marktwettbewerb übernehmen. .