Die Kernfunktion eines Mikromotorgehäuses verstehen

Das Herzstück unzähliger Miniaturgeräte ist der Mikromotor, ein Wunderwerk der Technik, das elektrische Energie in präzise mechanische Bewegung umwandelt. Während den internen Komponenten wie Anker, Magneten und Bürsten häufig die größte Aufmerksamkeit gewidmet wird, spielt das äußere Gehäuse eine ebenso entscheidende Rolle. Der Mikromotorgehäuse ist weit mehr als ein einfaches Cover; Es handelt sich um eine multifunktionale Komponente, die die Integrität, Leistung und Langlebigkeit des Motors gewährleistet. Dieser Abschnitt befasst sich mit den grundlegenden Zwecken der Schale und erläutert, warum ihr Design und ihre Materialauswahl für jede Anwendung von größter Bedeutung sind.

Hauptrollen und Verantwortlichkeiten

Das Gehäuse eines Mikromotors hat vielfältige Aufgaben, die sich direkt auf den Betrieb des Motors auswirken. Erstens bietet es entscheidende strukturelle Unterstützung und Unterbringung und sorgt so für die präzise Ausrichtung der internen Komponenten. Jede Fehlausrichtung, selbst im mikroskopischen Maßstab, kann zu erhöhter Reibung, Vibration und vorzeitigem Ausfall führen. Zweitens fungiert die Hülle als erste Verteidigungslinie gegen äußere Verunreinigungen. Staub, Feuchtigkeit und andere Partikel können verheerende Auswirkungen auf die empfindlichen Innenteile eines Motors haben und zu Kurzschlüssen, Verstopfungen und Korrosion führen. Eine gut abgedichtete Hülle verhindert, dass diese Elemente in das System gelangen.

Darüber hinaus spielt die Hülle eine entscheidende Rolle beim Wärmemanagement. Während des Betriebs erzeugen Motoren aufgrund des elektrischen Widerstands und der mechanischen Reibung Wärme. Wenn diese Wärme nicht effektiv abgeleitet wird, kann es zu einer Überhitzung kommen, die die Isolierung beeinträchtigt, Permanentmagnete entmagnetisiert und letztendlich zum Durchbrennen des Motors führt. Die Hülle dient als Wärmesenke und überträgt Wärmeenergie vom Kern in die Umgebung. Schließlich sorgt das Gehäuse für eine elektromagnetische Abschirmung, indem es das Magnetfeld des Motors eindämmt, um Störungen mit nahegelegenen empfindlichen elektronischen Komponenten zu verhindern und den Motor vor externen elektromagnetischen Störungen zu schützen.

Der Einfluss des Schalendesigns auf die Gesamtleistung

Das Design des Gehäuses ist untrennbar mit den Gesamtleistungseigenschaften des Motors verbunden. Seine Größe und sein Gewicht tragen direkt zur Trägheit des Motors und damit zu seinem Beschleunigungs- und Verzögerungsverhalten bei. Die Wärmeleitfähigkeit des Materials bestimmt, wie effizient die Wärme abgeführt wird, und wirkt sich auf den Dauerbetriebszyklus und die maximale Drehmomentabgabe des Motors aus. Die strukturelle Steifigkeit beeinflusst die Fähigkeit des Motors, Vibrationen zu dämpfen und akustische Geräusche zu reduzieren, ein entscheidender Faktor bei Anwendungen wie medizinischen Geräten oder Audiogeräten. Daher ist die Auswahl des richtigen Gehäuses kein nachträglicher Gedanke, sondern ein grundlegender Teil des Motordesignprozesses, der die Leistungsgrenzen vorgibt.

Auswahl des optimalen Materials für Ihr Mikromotorgehäuse

Auswahl des richtigen Materials für a Mikromotorgehäuse ist eine komplexe Entscheidung, die mechanische, thermische, elektrische und wirtschaftliche Faktoren abwägt. Das Material bestimmt das Gewicht, die Haltbarkeit, die Wärmeableitungsfähigkeit und die Kosten des Motors. Es gibt keine Einheitslösung; Die optimale Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab. In diesem Abschnitt werden die am häufigsten verwendeten Materialien untersucht und ihre Eigenschaften verglichen, um Sie zu einer fundierten Auswahl zu führen.

Gängige Materialien und ihre Eigenschaften

Die Materiallandschaft für Mikromotorgehäuse wird von Metallen und Kunststoffen dominiert, die jeweils ihre eigenen Vorteile und Einschränkungen haben.

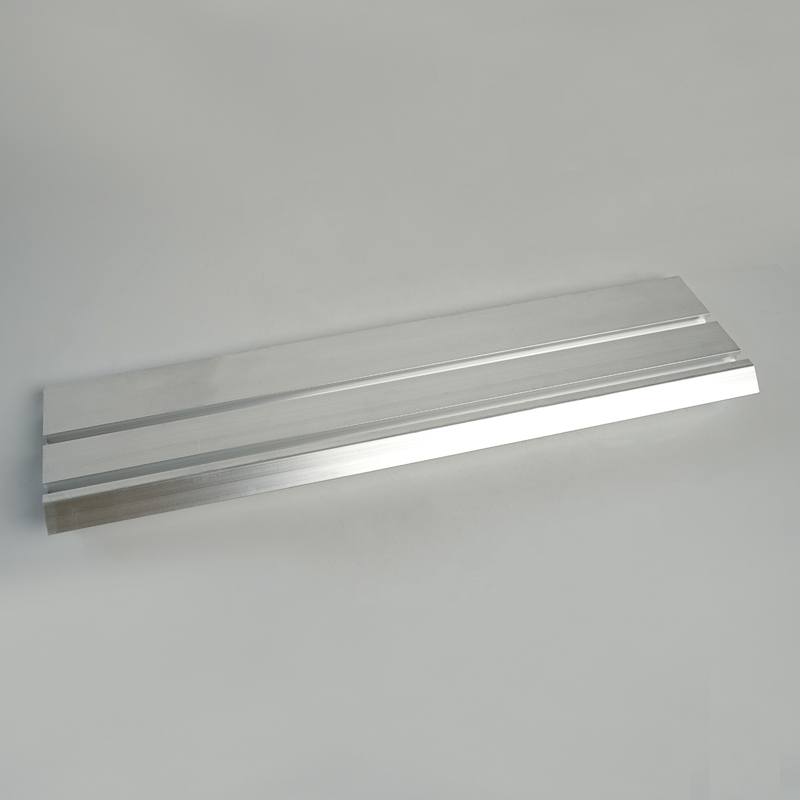

Metalllegierungen: Aluminium und Edelstahl

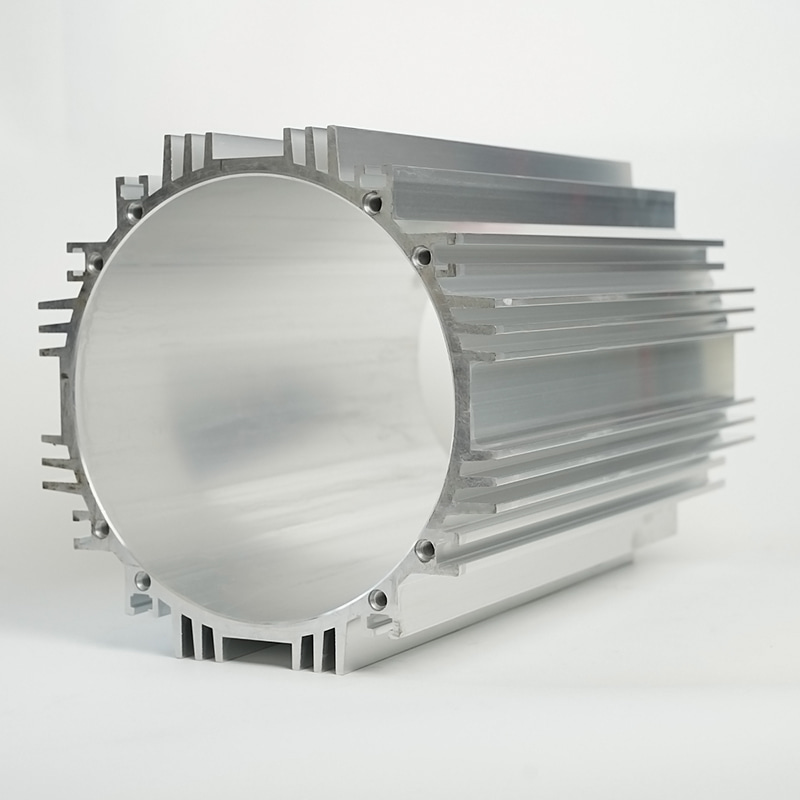

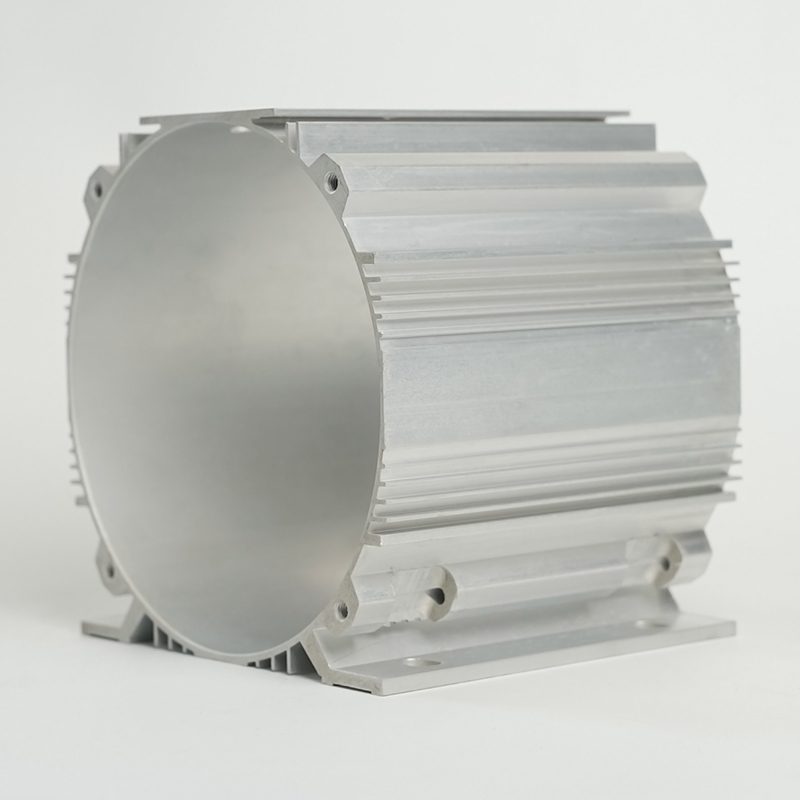

Metallgehäuse, insbesondere solche aus Aluminiumlegierungen und Edelstahl, sind für ihre hervorragende Festigkeit und Wärmeableitung bekannt.

- Aluminiumlegierungen: Geschätzt für ihre hohe Wärmeleitfähigkeit, geringe Dichte (was sie leicht macht) und gute Korrosionsbeständigkeit. Aluminium wird häufig in Anwendungen verwendet, bei denen das Wärmemanagement Priorität hat, beispielsweise in Hochgeschwindigkeits- oder Dauerbetriebsmotoren. Allerdings ist es im Allgemeinen teurer als Kunststoff und die Herstellung komplexer Formen kann schwieriger sein.

- Edelstahl: Bietet überlegene mechanische Festigkeit, Härte und außergewöhnliche Korrosionsbeständigkeit. Es ist das Material der Wahl für Motoren, die in rauen, korrosiven Umgebungen betrieben werden oder eine extreme strukturelle Integrität erfordern. Die Nachteile sind das deutlich höhere Gewicht und die geringere Wärmeleitfähigkeit im Vergleich zu Aluminium.

Technische Kunststoffe und Verbundwerkstoffe

Fortschrittliche Polymere und Verbundwerkstoffe erfreuen sich aufgrund ihrer Vielseitigkeit, Kosteneffizienz und einzigartigen Eigenschaften immer größerer Beliebtheit.

- PBT (Polybutylenterephthalat) und Nylon: Diese Thermoplaste bieten eine gute elektrische Isolierung, hohe mechanische Festigkeit und eine gute chemische Beständigkeit. Sie sind leicht, lassen sich im Spritzgussverfahren kostengünstig in Massenproduktion herstellen und lassen sich problemlos in andere Komponenten integrieren. Ihr Hauptnachteil ist die geringere Wärmeleitfähigkeit, die für Hochleistungsanwendungen ein limitierender Faktor sein kann.

- PPS (Polyphenylensulfid): Ein Hochleistungskunststoff, der für seine außergewöhnliche thermische Stabilität, chemische Beständigkeit und inhärente Flammhemmung bekannt ist. Es eignet sich für Motoren, die hohen Temperaturen und aggressiven chemischen Umgebungen ausgesetzt sind.

Materialvergleichstabelle

Die folgende Tabelle bietet einen klaren direkten Vergleich der wichtigsten Eigenschaften dieser gängigen Materialien und veranschaulicht die inhärenten Kompromisse, die Designer eingehen müssen.

| Material | Wärmeleitfähigkeit | Dichte (Gewicht) | Korrosionsbeständigkeit | Kosten | Ideale Anwendung |

|---|---|---|---|---|---|

| Aluminiumlegierung | Hoch | Niedrig | Gut | Mittelhoch | Hoch-speed drones, precision instruments |

| Edelstahl | Medium | Hoch | Exzellent | Hoch | Medizinische Geräte, Automobilsysteme |

| PBT/Nylon | Niedrig | Sehr niedrig | Befriedigend bis gut | Niedrig | Unterhaltungselektronik, Haushaltsgeräte |

| PPS | Niedrig | Sehr niedrig | Exzellent | Medium | Unter der Motorhaube befindliche Automobil- und Chemiepumpen |

Wie die Tabelle zeigt, bietet Aluminium die beste Wärmeleistung, allerdings zu höheren Kosten und bei moderatem Gewicht. Edelstahl bietet eine beispiellose Haltbarkeit unter harten Bedingungen, ist jedoch schwer. Kunststoffe sind leicht und billig, leiten die Wärme jedoch nur schlecht ab. Bei der Wahl kommt es letztlich darauf an, welche Eigenschaft für den Einsatzzweck des Motors am entscheidendsten ist.

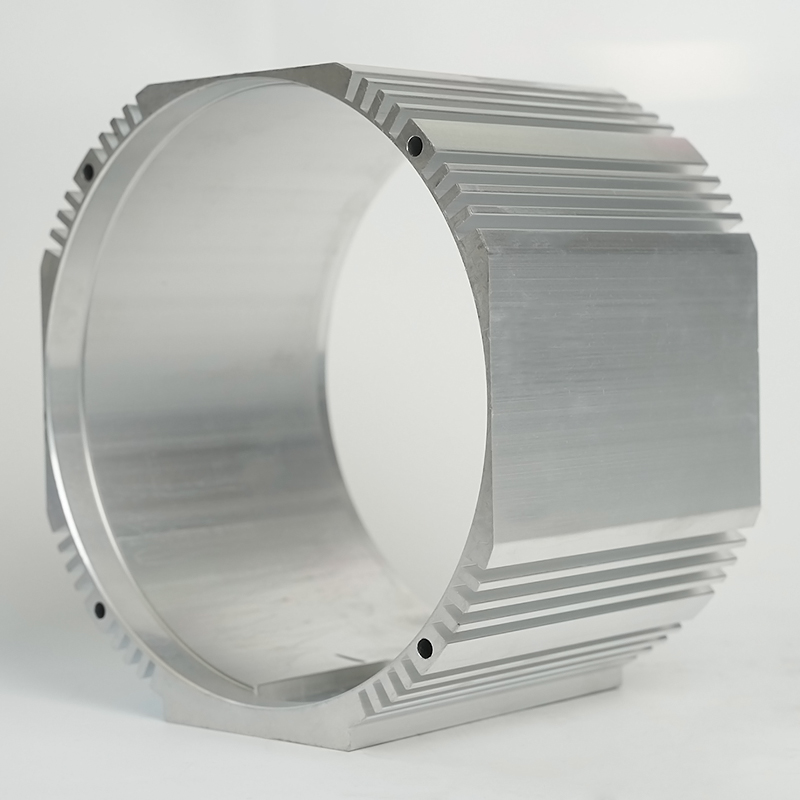

Wichtige Designüberlegungen für Hochleistungsmotorgehäuse

Entwerfen eines Hochleistungs-Mikromotorgehäuse erfordert eine sorgfältige Vorgehensweise, die über das bloße Einschließen der Komponenten hinausgeht. Dabei handelt es sich um einen ganzheitlichen Engineering-Prozess, der sich auf die Optimierung des Wärmemanagements, der Strukturmechanik, der Herstellbarkeit und der Integration konzentriert. Ein Hochleistungsgehäuse unterscheidet einen zuverlässigen, effizienten und langlebigen Motor von einem mittelmäßigen. In diesem Abschnitt werden die kritischen Faktoren aufgeschlüsselt, die Ingenieure während der Entwurfsphase berücksichtigen müssen.

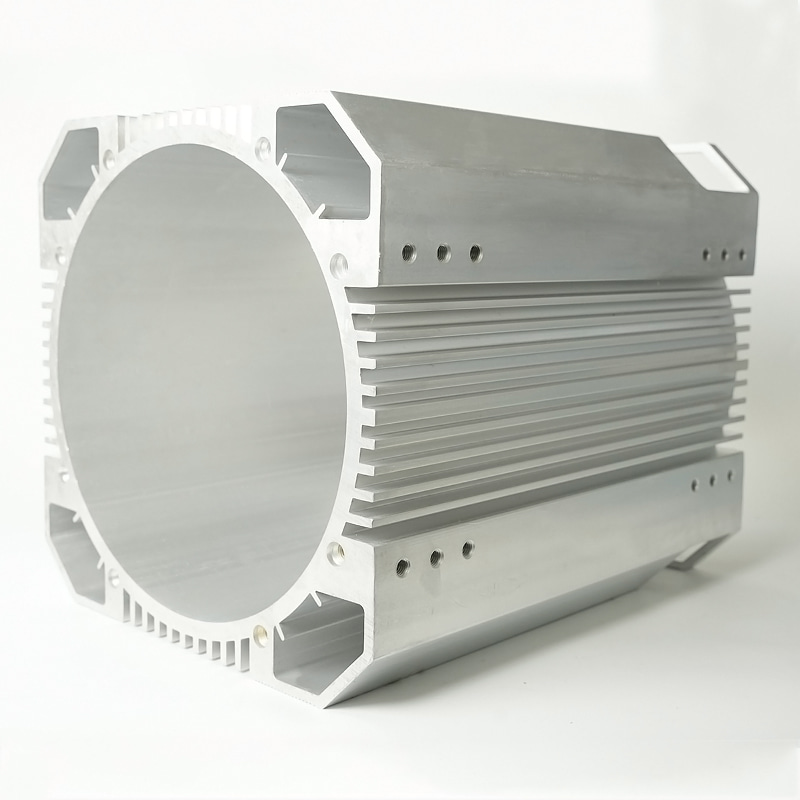

Wärmemanagementstrategien

Eine effektive Wärmeableitung ist wohl der wichtigste Aspekt beim Design für hohe Leistung. Übermäßige Hitze ist der Hauptfeind für die Langlebigkeit des Motors. Um dem entgegenzuwirken, können bei der Gehäusegestaltung verschiedene Strategien eingesetzt werden.

- Integrierte Kühlkörper: Durch die Gestaltung der Außenfläche des Gehäuses mit Rippen oder Rippen wird die der Luft ausgesetzte Oberfläche erheblich vergrößert und die konvektive Wärmeübertragung erheblich verbessert. Dies ist ein häufiges Merkmal bei Aluminiumgehäusen für bürstenlose Motoren.

- Thermische Schnittstellenmaterialien (TIMs): Durch die Verwendung wärmeleitender Fette oder Pads zwischen dem inneren Motorkern und der Gehäuseschale wird eine effiziente Wärmeübertragung von der Wärmequelle zur wärmeableitenden Schale gewährleistet.

- Materialauswahl: Wie bereits erwähnt, ist die Auswahl eines Materials mit hoher Wärmeleitfähigkeit, wie etwa Aluminium, für Anwendungen mit hoher thermischer Belastung von grundlegender Bedeutung.

- Luftstrommanagement: Das Gehäusedesign kann Lüftungsschlitze oder Kanäle enthalten, um den Kühlluftstrom über den Motor zu leiten. Dies muss jedoch gegen die Notwendigkeit eines Schutzes gegen Eindringen (z. B. IP-Schutzarten) abgewogen werden.

Strukturelle Integrität und Vibrationsdämpfung

Ein Gehäuse muss steif genug sein, um eine Verformung unter Last zu verhindern, die zu einer Fehlausrichtung interner Komponenten und zum Ausfall führen würde. Dazu gehört die Durchführung von Strukturanalysen (wie Finite-Elemente-Analyse oder FEA), um Schwachstellen zu identifizieren und zu verstärken. Gleichzeitig muss das Gehäuse die vom Motor selbst erzeugten Vibrationen wirksam dämpfen. Übermäßige Vibrationen führen zu Lärm, Verschleiß an Bauteilen und zum Versagen von Lötstellen. Zu den Designtechniken gehören:

- Durch das Hinzufügen strategischer Rippen wird die Steifigkeit erhöht, ohne dass das Gewicht wesentlich erhöht wird.

- Einbau schwingungsdämpfender Materialien oder Halterungen zwischen Motor und äußerer Struktur.

- Gewährleistung einer präzisen Passung zwischen den Komponenten, um Klappergeräusche und Mikrobewegungen zu vermeiden.

Fertigungstechniken und Toleranzen

Das gewählte Herstellungsverfahren wird durch das Material und die Komplexität des Designs bestimmt. Metallgehäuse werden in der Regel aus Druckguss hergestellt oder maschinell bearbeitet, was eine hohe Präzision und hervorragende thermische Eigenschaften ermöglicht, allerdings zu höheren Kosten. Kunststoffgehäuse werden fast ausschließlich im Spritzgussverfahren hergestellt, was bei großen Stückzahlen äußerst kostengünstig ist und unglaublich komplexe und integrierte Formen ermöglicht. Unabhängig von der Methode ist die Einhaltung enger Toleranzen von entscheidender Bedeutung, um die richtige Lagerausrichtung, den Zahneingriff (falls zutreffend) und die Gesamtkonsistenz der Baugruppe sicherzustellen. Ein DFM-Ansatz (Design for Manufacturability) ist unerlässlich, um Merkmale zu vermeiden, deren Herstellung unmöglich oder zu teuer ist.

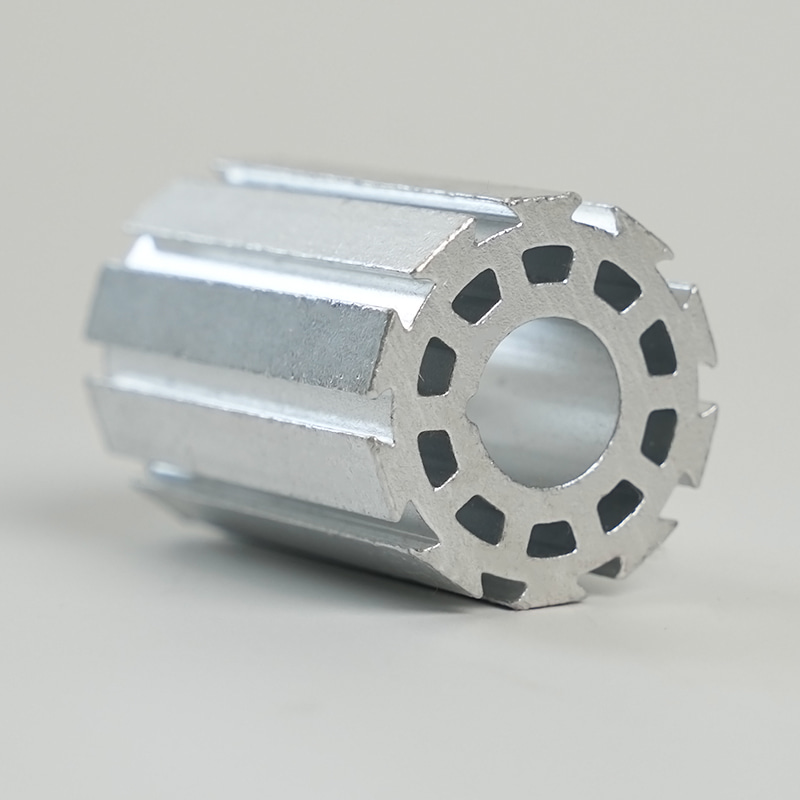

Entdecken Sie die verschiedenen Arten von Präzisions-Mikromotorgehäusen

Die Welt von Präzisionsgehäuse für Mikromotoren ist vielfältig und verfügt über unterschiedliche Designs, die auf spezifische Betriebs- und Umweltanforderungen zugeschnitten sind. Die Art des Gehäuses wirkt sich direkt auf den Schutzgrad des Motors, die Kühlmethode und die allgemeine Eignung für eine Anwendung aus. Das Verständnis dieser Typen ist entscheidend für die Auswahl des richtigen Motors für die jeweilige Aufgabe. In diesem Abschnitt werden die gängigsten Gehäusetypen untersucht, von offenen Gehäusen bis hin zu vollständig versiegelten Gehäusen.

Gehäuse mit offenem Rahmen

Ein Gehäuse mit offenem Rahmen bietet, wie der Name schon sagt, den geringsten Schutz. Es besteht typischerweise aus einem grundlegenden Strukturrahmen, der die Motorkomponenten an Ort und Stelle hält, den Anker und die Wicklungen jedoch der freien Luft aussetzt.

- Vorteile: Der Hauptvorteil ist die außergewöhnliche Kühlung aufgrund der maximalen Einwirkung der Umgebungsluft. Dieses Design ist auch das einfachste und kostengünstigste in der Herstellung.

- Nachteile: Es bietet praktisch keinen Schutz vor Staub, Feuchtigkeit oder physischem Kontakt. Diese Motoren sind sehr anfällig für Schäden durch Fremdkörper und eignen sich nicht für Umgebungen, die nicht sauber und trocken sind.

- Anwendungen: Wird hauptsächlich in Laborumgebungen, bei der Prototypenentwicklung oder in größeren geschlossenen Systemen verwendet, wo das externe Gerät selbst den notwendigen Schutz bietet.

Vollständig geschlossene, unbelüftete (TENV) Gehäuse

TENV-Gehäuse bedeuten einen erheblichen Fortschritt beim Schutz. Der Motor ist vollständig in einem Gehäuse eingeschlossen, wodurch ein freier Luftaustausch zwischen der Innen- und Außenseite des Motors verhindert wird.

- Vorteile: Bietet hervorragenden Schutz vor Staub, Schmutz und geringer Feuchtigkeitseinwirkung (z. B. Spritzwasser). Es ist robuster als ein offenes Rahmendesign.

- Nachteile: Die Wärmeableitung ist weniger effizient, da sie ausschließlich auf der Leitung durch die Hülle und der Konvektion von der Außenfläche beruht. Dadurch können die Leistungsdichte und die Dauereinschaltdauer des Motors eingeschränkt werden.

- Anwendungen: Weit verbreitet in Geräten, Pumpen, Ventilatoren und anderen Anwendungen, bei denen die Betriebsumgebung Luftschadstoffe enthalten kann.

Komplett geschlossene, lüftergekühlte (TEFC) und wasserdichte Gehäuse

Für anspruchsvollere Anwendungen sind noch speziellere Gehäuse erforderlich.

- TEFC: Dieses Design ähnelt TENV, beinhaltet jedoch einen externen Lüfter, der auf der Motorwelle montiert ist. Dieser Lüfter bläst Luft über die Außenseite des Gehäuses, was die konvektive Wärmeübertragung erheblich verbessert und eine höhere Leistungsabgabe als ein Standard-TENV-Motor ermöglicht.

- Wasserdichte/IP67-Gehäuse: Hierbei handelt es sich um hochspezialisierte TENV-Gehäuse, die mit fortschrittlichen Dichtungstechniken (z. B. Dichtungen, O-Ringe, abgedichtete Anschlüsse) entwickelt wurden, um dem Eintauchen in Wasser oder der Einwirkung von Hochdruckstrahlen standzuhalten. Sie zeichnen sich durch ihre hohe Schutzart (IP) wie IP67 oder IP68 aus.

Der Übergang von Gehäusen mit offenem Rahmen zu wasserdichten Gehäusen zeigt einen klaren Kompromiss: Eine Erhöhung des Schutzes geht fast immer mit einem Kompromiss bei der thermischen Leistung und einem Anstieg der Kosten und Komplexität einher. Die Auswahl muss auf einem gründlichen Verständnis der betrieblichen Umgebung basieren.

Ein Leitfaden zum Custom Mikromotorgehäuse Herstellungsprozesse

Wenn Standardlösungen bestimmte Anwendungsanforderungen nicht erfüllen, ist der Weg von Herstellung kundenspezifischer Mikromotorgehäuse notwendig wird. Bei diesem Prozess wird ein einzigartiges Gehäuse erstellt, das genau auf Maß-, Material- und Leistungsspezifikationen zugeschnitten ist. Die kundenspezifische Fertigung ermöglicht eine Optimierung, die mit Standardteilen nicht möglich ist, erfordert jedoch ein tiefes Verständnis der verfügbaren Prozesse und ihrer Auswirkungen. Dieser Leitfaden führt Sie durch die wichtigsten Herstellungswege für kundenspezifische Patronenhülsen.

Spritzguss für Kunststoffschalen

Spritzguss ist das dominierende Verfahren zur Massenproduktion von Kunststoff-Motorgehäusen. Dabei werden Kunststoffpellets erhitzt, bis sie schmelzen, und dann unter hohem Druck in einen präzisionsgefertigten Metallformhohlraum eingespritzt.

Phasen des Spritzgießens:

- Werkzeugkonstruktion und -herstellung: Der erste und wichtigste Schritt ist die Erstellung der Form (oder des „Werkzeugs“). Dies ist ein komplexer, teurer und zeitaufwändiger Prozess, der die CNC-Bearbeitung von gehärtetem Stahl oder Aluminium umfasst. Bei der Konstruktion müssen Materialschrumpfung, Kühlkanäle und Auswurfmechanismen berücksichtigt werden.

- Der Formzyklus: Der Zyklus umfasst das Schließen der Form, das Einspritzen des geschmolzenen Kunststoffs, das Halten des Drucks zum Füllen der Kavität, das Abkühlen des Teils, das Öffnen der Form und das Auswerfen des fertigen Teils. Dieser Zyklus kann Sekunden bis Minuten dauern.

- Nachbearbeitung: Nach dem Auswerfen der Teile müssen möglicherweise überschüssiger Kunststoff (Flansch) entfernt und weitere Nacharbeiten wie Gewindebohrungen oder das Hinzufügen von Einsätzen durchgeführt werden.

Vorteile: Extrem hohe Produktionsraten, hervorragende Wiederholgenauigkeit, niedrige Stückkosten bei großen Stückzahlen und die Möglichkeit, komplexe Geometrien mit hoher Präzision zu erstellen.

Nachteile: Außergewöhnlich hohe anfängliche Werkzeugkosten, lange Vorlaufzeit für die Werkzeugherstellung und wirtschaftliche Undurchführbarkeit einer Kleinserienproduktion.

Druckguss und CNC-Bearbeitung für Metallgehäuse

Bei Metallgehäusen sind die beiden Hauptverfahren Druckguss und CNC-Bearbeitung.

- Druckguss: Im Prinzip ähnlich wie Spritzguss, jedoch für Metalle. Geschmolzenes Metall (z. B. Aluminium oder Zinklegierung) wird unter hohem Druck in eine Stahlform gepresst. Es ist ideal für die Herstellung großer Stückzahlen komplexer, dünnwandiger Metallteile mit guter Oberflächengüte und Dimensionsstabilität. Während die Werkzeugausstattung teuer ist, sind die Stückkosten bei großen Stückzahlen niedrig.

- CNC-Bearbeitung: Ein subtraktiver Prozess, bei dem ein massiver Block aus Metall (oder Kunststoff) durch computergesteuerte Schneidwerkzeuge geformt wird, die Material entfernen. Dieses Verfahren ist unglaublich vielseitig und präzise und ermöglicht die Herstellung von Teilen mit extrem engen Toleranzen und komplexen Merkmalen. Es ist ideal für Prototypen, Kleinserienfertigung und Teile, die eine höhere Festigkeit als Gussteile erfordern. Die Hauptnachteile sind höhere Stückkosten (aufgrund von Abfallmaterial und längeren Zykluszeiten) und einige geometrische Einschränkungen im Vergleich zum Guss.

Den richtigen Prozess wählen

Die Entscheidung zwischen diesen Prozessen wird hauptsächlich von drei Faktoren bestimmt: Volumen, Material und Komplexität.

- Volumen: Hohe Stückzahlen (10.000 Teile) begünstigen Spritzguss oder Druckguss trotz der hohen Werkzeugkosten. Bei geringen Stückzahlen (1–1.000 Teile) ist die CNC-Bearbeitung die erste Wahl.

- Material: Das gewünschte Material bestimmt oft den Prozess. Die meisten Kunststoffe werden im Spritzgussverfahren hergestellt, während Metalle durch Druckguss oder maschinelle Bearbeitung hergestellt werden.

- Komplexität und Präzision: Hochkomplexe Formen lassen sich am besten durch Formen oder Gießen erreichen. Oftmals werden Teile bearbeitet, die höchste Präzision und Festigkeit erfordern.

Die Steuerung der kundenspezifischen Fertigung erfordert eine enge Zusammenarbeit mit erfahrenen Fertigungsingenieuren, um den kostengünstigsten und technisch am besten geeigneten Prozess für die Anwendung auszuwählen.

Wartung und Fehlerbehebung für langlebige Mikromotorgehäuse

Um die langfristige Funktionsfähigkeit eines Mikromotors sicherzustellen, sind eine proaktive Wartung und eine kluge Fehlerbehebung seines externen Schutzsystems erforderlich. A Robustes Mikromotorgehäuse ist auf Langlebigkeit ausgelegt, aber nicht unzerstörbar. Wenn Sie wissen, wie Sie ihn pflegen und Anzeichen von Störungen erkennen, können Sie katastrophale Motorausfälle verhindern und die Lebensdauer erheblich verlängern. Dieser letzte Abschnitt bietet einen praktischen Leitfaden für Benutzer und Techniker.

Routineinspektion und vorbeugende Wartung

Ein regelmäßiger Wartungsplan ist der beste Schutz vor unerwarteten Ausfällen. Der Fokus sollte auf dem äußeren Zustand und der Leistung des Motors liegen.

- Sichtprüfung: Überprüfen Sie das Gehäuse regelmäßig auf Anzeichen physischer Schäden wie Risse, Dellen oder tiefe Kratzer. Diese können die strukturelle Integrität und das Schutzniveau beeinträchtigen. Achten Sie insbesondere an Metallgehäusen auf Anzeichen von Korrosion, die das Material schwächen und zu Löchern führen können.

- Reinigung: Halten Sie das Motorgehäuse sauber und frei von Schmutz. Achten Sie bei TENV- und TEFC-Motoren darauf, dass Kühlrippen und Lüfterflügel (sofern vorhanden) nicht durch Schmutz verstopft sind, da dies die Wärmeableitung stark beeinträchtigt. Verwenden Sie eine weiche Bürste oder Druckluft mit niedrigem Druck und achten Sie darauf, keine Komponenten zu beschädigen.

- Überprüfen Sie Dichtungen und Dichtungen: Überprüfen Sie bei Motoren, die als wasser- oder staubdicht eingestuft sind, regelmäßig die Unversehrtheit der Dichtungen, Dichtungen und Kabelverschraubungen. Diese Materialien können sich im Laufe der Zeit aufgrund von Hitze, Ozon oder mechanischer Beanspruchung zersetzen und die Versiegelung zerstören.

- Thermische Überwachung: Verwenden Sie ein Infrarot-Thermometer oder eine Wärmebildkamera, um die Betriebstemperatur des Motors regelmäßig zu überprüfen. Ein allmählicher Temperaturanstieg im Laufe der Zeit kann darauf hinweisen, dass die Kühlrippen des Gehäuses verstopft sind, der interne Wärmepfad beeinträchtigt ist oder das Lager ausfällt und zusätzliche Wärme erzeugt.

Häufige Probleme und Diagnoseschritte

Wenn ein Problem vermutet wird, ist ein systematischer Ansatz zur Diagnose von entscheidender Bedeutung.

- Überhitzung: Wenn der Motor überhitzt, kann das Problem äußerlich (verstopfte Kühlrippen, Betrieb bei hoher Umgebungstemperatur) oder innerlich (Lagerverschleiß, elektrischer Fehler) liegen. Überprüfen und reinigen Sie zunächst die Außenseite des Gehäuses. Wenn das Problem weiterhin besteht, ist der Fehler wahrscheinlich intern.

- Physischer Schaden: Ein gerissenes oder verbeultes Gehäuse muss ersetzt werden. Selbst ein kleiner Riss kann das Eindringen schädlicher Verunreinigungen ermöglichen und zu innerer Korrosion oder Kurzschlüssen führen.

- Lärm und Vibration: Obwohl es sich häufig um ein internes Problem handelt, können übermäßige Geräusche oder Vibrationen manchmal durch eine lockere Gehäusebefestigung oder einen Fremdkörper verursacht werden, der auf den externen Lüfter trifft (bei einem TEFC-Motor). Stellen Sie sicher, dass alle Montageteile fest sitzen und der externe Luftstromweg frei ist.

- Leistungsverlust: Wenn der Motor weniger leistungsstark erscheint oder unter Last Schwierigkeiten hat, bedenken Sie, dass eine Überhitzung aufgrund einer schlechten Wärmeableitung vom Gehäuse dazu führen könnte, dass die interne Elektronik zu ihrem eigenen Schutz abschaltet (die Leistung verringert).

Durch die Integration dieser Wartungs- und Fehlerbehebungsmaßnahmen kann die Integrität des Mikromotorgehäuses erhalten bleiben und sichergestellt werden, dass es weiterhin einen zuverlässigen Schutz für die empfindlichen Komponenten im Inneren bietet, wodurch die Investition in die Ausrüstung maximiert wird.