Das unaufhörliche Wachstum erneuerbarer Energien und die Elektrifizierung aller Bereiche vom Transport bis zum Netz haben Energiespeichersysteme (ESS) an die Spitze der technologischen Innovation gebracht. Im Mittelpunkt jedes zuverlässigen ESS steht eine entscheidende Herausforderung: das Wärmemanagement. Während Batteriezellen im Betrieb Wärme erzeugen, ist es die effektive Ableitung dieser Wärme, die Sicherheit, Langlebigkeit und Leistung gewährleistet. Hier sind die Bescheidenen Energiespeicher-Kühlkörpergehäuse verwandelt sich von einem passiven Behälter in eine aktive, kritische Komponente der thermischen Lösung. Dieser Artikel befasst sich mit den fortschrittlichen Materialien, innovativen Designs und der integralen Rolle des Gehäuses bei der modernen Energiespeicherung und untersucht, wie Durchbrüche in diesem Bereich den Weg für sicherere, effizientere und langlebigere Systeme ebnen.

Warum Advanced Housing ein Game-Changer für das ESS-Wärmemanagement ist

Das traditionelle Wärmemanagement konzentrierte sich oft hauptsächlich auf den Kühlkörper selbst – seine Rippendichte, Basisdicke und sein Material. Dieser Ansatz ist jedoch unvollständig. Eine ebenso wichtige Rolle spielt das Gehäuse, das den Kühlkörper umschließt und mit den Batteriezellen kommuniziert. Ein fortschrittliches Gehäuse bietet mehr als nur die Aufnahme von Komponenten; Es beteiligt sich aktiv an der Wärmeableitung, der strukturellen Integrität und der Systemisolierung. Es fungiert als primäre Wärmeleitung, leitet die Wärme von den empfindlichen Batteriezellen ab und überträgt sie effizient an die Kühlrippen oder eine Flüssigkeitskühlplatte. Die Wahl des Materials, seine Wärmeleitfähigkeit, sein Gewicht und seine Korrosionsbeständigkeit haben direkten Einfluss auf die Effizienz des Gesamtsystems. Darüber hinaus schützt ein gut gestaltetes Gehäuse vor Umwelteinflüssen wie Feuchtigkeit und Staub, sorgt für elektrische Isolierung und kann sogar Funktionen zur einfacheren Wartung und Überwachung integrieren. Das Gehäusedesign zu ignorieren ist, als hätte man einen leistungsstarken Motor in einem schlecht konstruierten Autochassis; Das Potenzial kann nicht vollständig ausgeschöpft werden, was zu Ineffizienzen und potenziellen Sicherheitsrisiken wie thermischem Durchgehen führt.

- Verbesserte Wärmeleitung: Die intrinsische Wärmeleitfähigkeit des Gehäusematerials bestimmt, wie schnell Wärme von der Quelle abgezogen und zur Ableitung über die Oberfläche verteilt wird.

- Bau- und Umweltschutz: Es bietet eine robuste Barriere gegen physische Schäden, Vibrationen und korrosive Elemente, die die Lebensdauer und Sicherheit der Batterie beeinträchtigen könnten.

- Systemintegration und Leichtbau: Moderne Designs konzentrieren sich darauf, Gehäuse durch fortschrittliche Materialien wie Verbundwerkstoffe leichter zu machen und so zu einer höheren Energiedichte für mobile Anwendungen beizutragen.

- Sicherheit geht vor: Ein richtig gestaltetes Gehäuse ist eine erste Verteidigungslinie gegen thermisches Durchgehen, das Vorfälle eindämmt und verhindert, dass sie sich auf das gesamte Batteriepaket ausbreiten.

Auswahl des optimalen Materials für Ihr Kühlkörpergehäuse

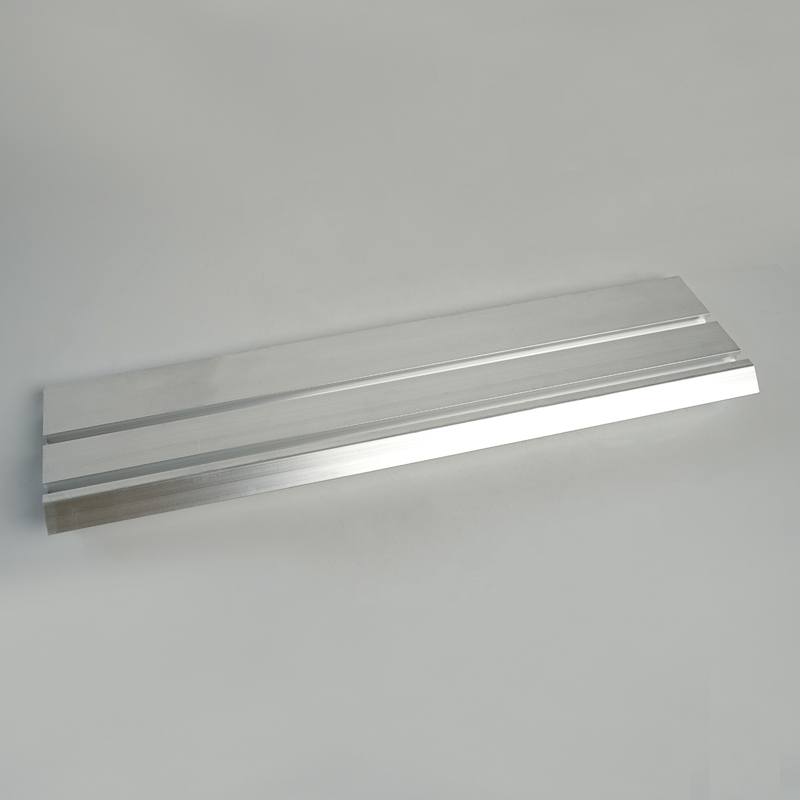

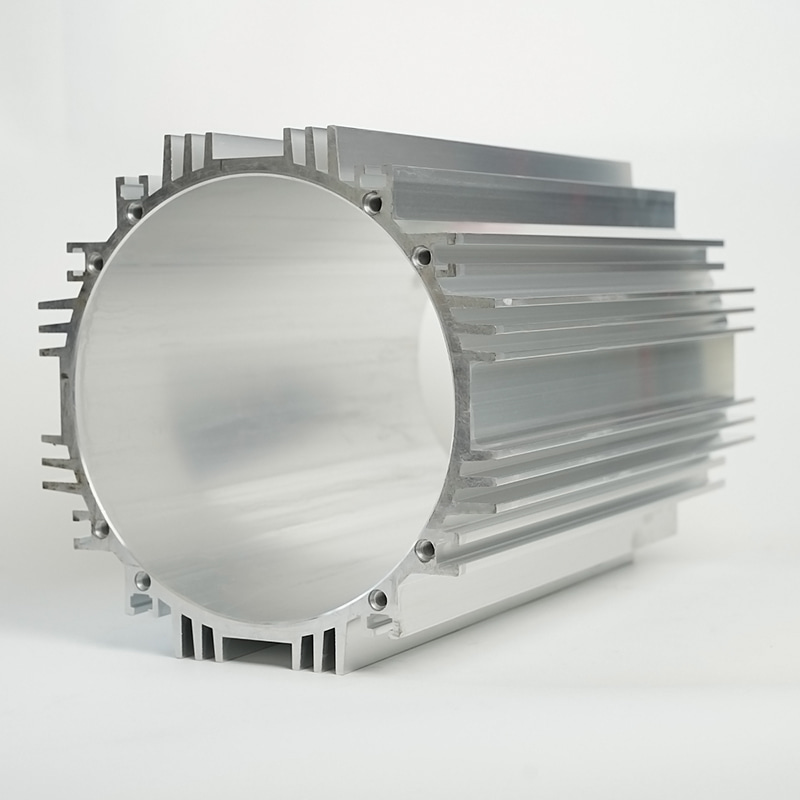

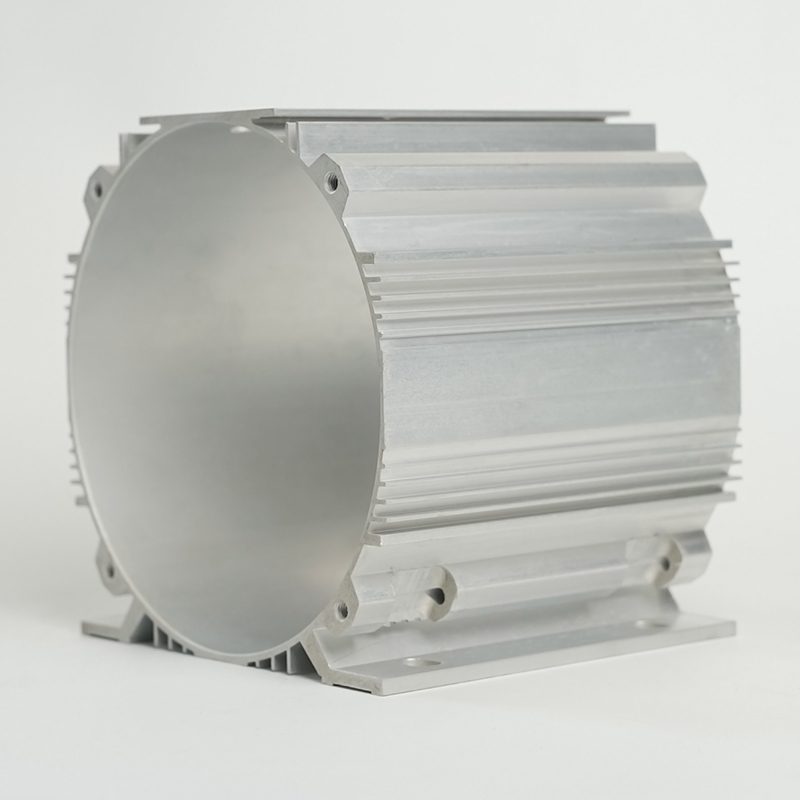

Die Materialauswahl für ein Kühlkörpergehäuse ist ein komplexer Kompromiss zwischen thermischer Leistung, mechanischen Eigenschaften, Gewicht und Kosten. Es gibt keine Universallösung und die optimale Wahl hängt stark von der jeweiligen Anwendung ab, sei es ein großer Netzspeicher oder ein kompakter Batteriesatz für Elektrofahrzeuge. Aluminiumlegierungen sind seit langem der Industriestandard und bieten eine hervorragende Balance aus guter Wärmeleitfähigkeit, relativ niedrigen Kosten und einfacher Herstellung durch Extrusion oder Druckguss. Das Streben nach geringerem Gewicht und höherer Leistung hat jedoch zu Innovationen bei anderen Materialien geführt. Obwohl Kupfer eine überlegene Wärmeleitfähigkeit aufweist, wird es aufgrund seiner hohen Kosten und seines Gewichts häufig für großtechnische Anwendungen ausgeschlossen. In jüngster Zeit haben sich fortschrittliche Verbundwerkstoffe und wärmeleitende Kunststoffe als überzeugende Alternativen herausgestellt. Diese Materialien können so konstruiert werden, dass sie ein angemessenes Wärmemanagement bieten und gleichzeitig deutlich leichter und korrosionsbeständig sind. Außerdem können sie in komplexe, integrierte Formen geformt werden, die die Anzahl der Teile und die Montagezeit reduzieren.

- Aluminiumlegierungen: Das Arbeitspferd der Branche, bekannt für seine gute Wärmeleistung und Kosteneffizienz.

- Kupferlegierungen: Bietet die beste Wärmeleitfähigkeit, ist jedoch aufgrund der Dichte und der Kosten oft für große Systeme unpraktisch.

- Wärmeleitfähige Verbundwerkstoffe: Diese sind leicht und korrosionsbeständig und eignen sich ideal für Anwendungen, bei denen Gewichtseinsparungen von entscheidender Bedeutung sind.

- Fortschrittliche thermische Kunststoffe: Bieten hervorragende Designflexibilität und elektrische Isolierung und eignen sich für weniger thermisch intensive Anwendungen.

| Material | Wärmeleitfähigkeit (W/m·K) | Entscheidender Vorteil | Ideale Anwendung |

| Aluminium 6063 | 200-220 | Bester Gesamtwert und beste Herstellbarkeit | Kommerzielles und industrielles ESS |

| Kupfer C11000 | 390-400 | Maximale Wärmeleistung | Batterie-Backups mit hoher Rechenleistung |

| Thermoverbund | 15-50 | Extrem leicht und keine Korrosion | Batteriepakete für Elektrofahrzeuge |

| Fortschrittliches Nylon (40 % GF) | 5-10 | Komplexe Formen und kostengünstig | Powerbanks für Unterhaltungselektronik |

Innovative Designstrategien zur Maximierung der Kühleffizienz

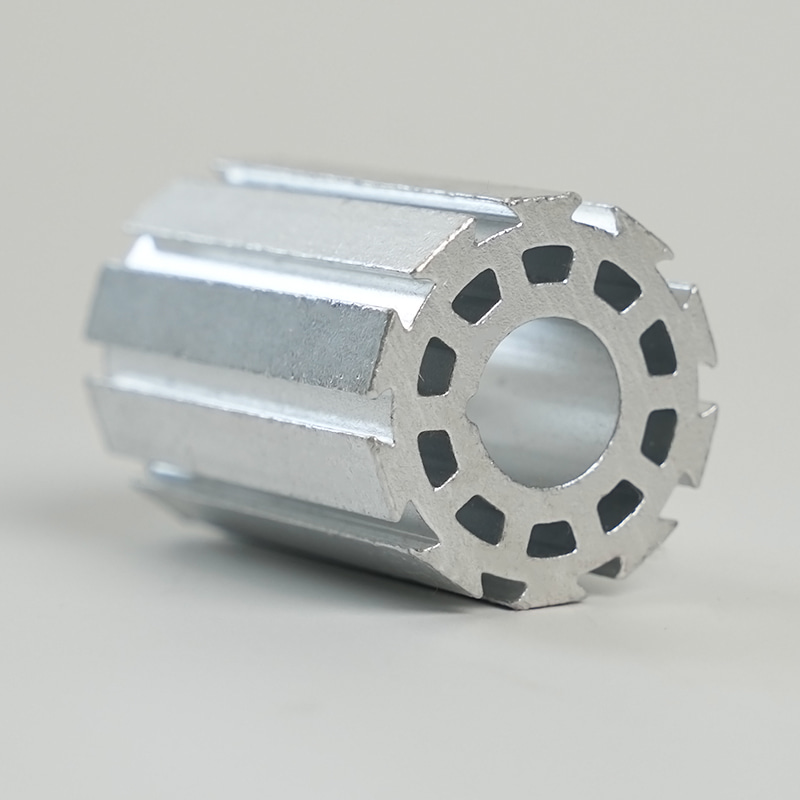

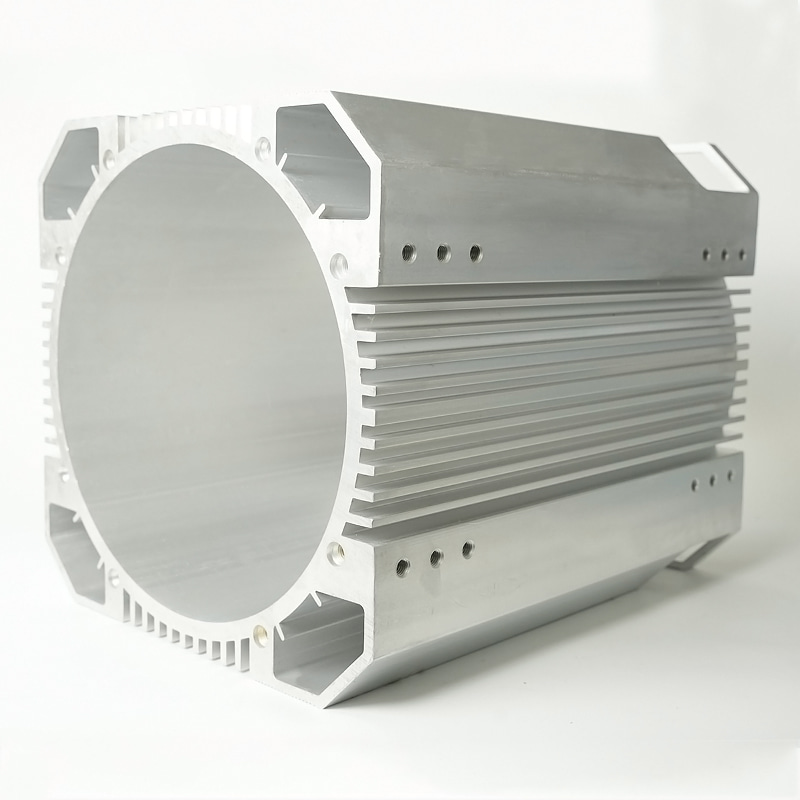

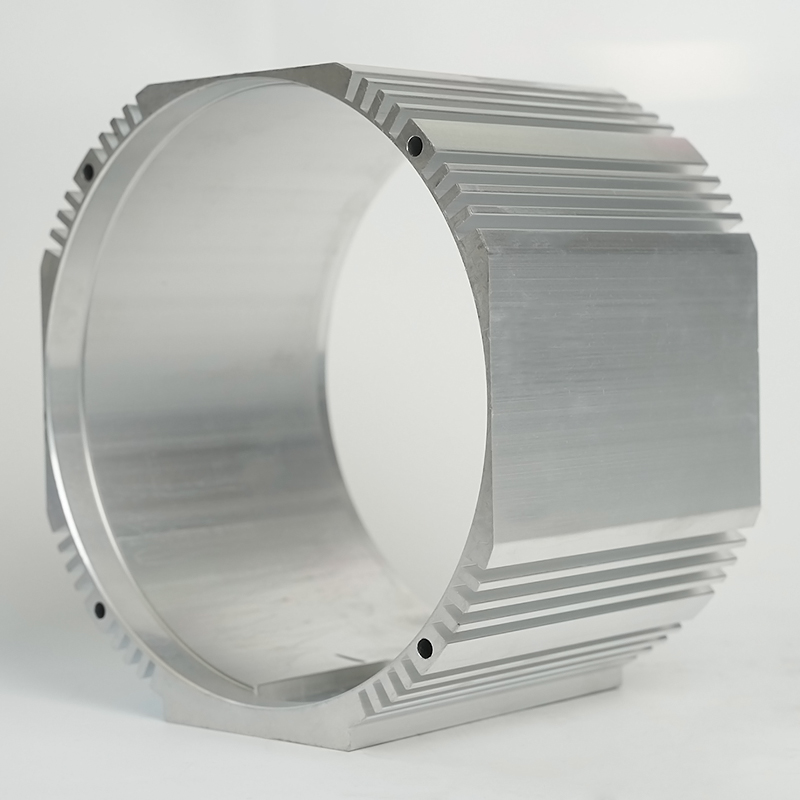

Über die Materialauswahl hinaus ist auch das physische Design des Energiespeicher-Kühlkörpergehäuse ist für die Maximierung der Kühleffizienz von größter Bedeutung. Moderne Designstrategien nutzen die numerische Strömungsmechanik (CFD) und fortschrittliche Fertigungstechniken, um Geometrien zu schaffen, die zuvor unmöglich waren. Ziel ist es, die mit dem Kühlmedium (Luft oder Flüssigkeit) in Kontakt stehende Oberfläche zu maximieren und gleichzeitig den Luftströmungswiderstand zu minimieren. Dazu gehören komplizierte Rippenkonstruktionen, Turbulatoren zur Unterbrechung der laminaren Strömung und zur Verbesserung der Wärmeübertragung sowie die strategische Platzierung von Kanälen für die Flüssigkeitskühlung. Bei luftgekühlten Systemen muss das Gehäusedesign mit der Platzierung des Lüfters zusammenarbeiten, um einen optimalen Luftstrom in allen kritischen Bereichen zu gewährleisten und Hotspots zu vermeiden. Bei flüssigkeitsgekühlten Systemen sind im Gehäuse häufig Kühlplatten mit Mikrokanälen integriert, die direkt mit den Batteriezellen verbunden sind und so eine hervorragende Wärmeableitung bieten. Der Trend geht zu einem ganzheitlichen, integrierten Design, bei dem Gehäuse, Kühlkörper und Kühlsystem als eine Einheit entwickelt werden und nicht aus einzelnen Komponenten zusammengesetzt werden.

- Topologieoptimierung: Mithilfe von Softwarealgorithmen können materialeffiziente Strukturen geschaffen werden, die optimale Wärmeübertragungspfade und strukturelle Unterstützung bieten.

- Integrierte Flüssigkeitskühlkanäle: Das Gehäuse selbst wurde so gestaltet, dass es abgedichtete Kanäle für Kühlmittel enthält, wodurch das gesamte Modul in einen Wärmetauscher verwandelt wird.

- Additive Fertigung (3D-Druck): Dies ermöglicht die Schaffung komplexer, leichter Gitterstrukturen im Inneren des Gehäuses, die die Kühloberfläche erheblich vergrößern.

- Konforme Kühldesigns: Entwerfen von Kühlkanälen, die den Konturen der wärmeerzeugenden Komponenten perfekt folgen und so eine gleichmäßige Temperaturverteilung gewährleisten.

Bekämpfung des thermischen Durchgehens: Wie Gehäusedesign die ESS-Sicherheit verbessert

Das thermische Durchgehen ist der am meisten gefürchtete Fehlermodus in Lithium-Ionen-Batteriesystemen – eine schnelle, unkontrollierte Selbsterhitzungskettenreaktion, die zu einem Brand oder einer Explosion führen kann. Während die Verhinderung der Entstehung eines thermischen Durchgehens das erste Ziel ist, ist es ebenso wichtig, es einzudämmen, und genau hier kommt es an Energiespeicher-Kühlkörpergehäuse Design wird zu einem wichtigen Sicherheitsmerkmal. Ein auf Sicherheit ausgelegtes Gehäuse fungiert als Barriere und isoliert eine fehlerhafte Zelle oder ein fehlerhaftes Modul, um die Ausbreitung von Wärme und brennbaren Gasen auf benachbarte Einheiten zu verhindern. Dies kann durch den Einsatz von feuerhemmenden Materialien erreicht werden, die in das Gehäuse selbst integriert sind oder als Innenbeschichtungen dienen. Das Design kann auch strategisch platzierte Entlüftungsöffnungen umfassen, die expandierende Gase und Wärme sicher und kontrolliert vom System ableiten und so das Risiko eines katastrophalen Bruchs verringern. Darüber hinaus kann die thermische Masse des Gehäuses zur Aufnahme und vorübergehenden Speicherung von Wärme genutzt werden, wodurch entscheidende Zeit für die Aktivierung von Sicherheitssystemen gewonnen wird. Diese direkt in das Gehäuse integrierten passiven Sicherheitsmaßnahmen stellen eine robuste letzte Verteidigungslinie dar, die unabhängig vom Status elektronischer Überwachungssysteme immer aktiv ist.

- Auswahl feuerhemmender Materialien: Wählen Sie Materialien, die kein Feuer entfachen und extremen Temperaturen standhalten, ohne dass die Struktur versagt.

- Kompartimentierung: Entwerfen Sie interne Barrieren innerhalb des Gehäuses, um einzelne Zellen oder Module zu isolieren und so das Ausmaß eines Vorfalls einzuschränken.

- Druckentlastung: Einbeziehung technischer Schwachstellen oder Entlüftungsöffnungen, die sich bei einem vorgegebenen Druck öffnen, um Gase sicher abzulassen und Explosionen zu verhindern.

- Wärmedämmschichten: Durch die Integration einer internen Isolierung wird die Wärmeübertragung auf benachbarte Zellen verlangsamt und so die Ausbreitung von thermischem Durchgehen wirksam verhindert.

Zukünftige Trends: Der Weg zu intelligenteren, integrierten thermischen Lösungen

Die Zukunft von Energiespeicher-Kühlkörpergehäuse setzt auf intelligente, vollständig integrierte Systeme, die mehr können als nur Wärme zu verwalten. Das Konzept eines „intelligenten Gehäuses“ beinhaltet die Einbettung von Sensoren direkt in das Gehäusematerial oder auf dessen Oberfläche, um Echtzeitdaten zu Temperatur, Druck und struktureller Integrität bereitzustellen. Diese Daten können in ein Batteriemanagementsystem (BMS) eingespeist werden, um eine vorausschauende Wartung und eine dynamische Temperaturkontrolle zu ermöglichen und den Kühlaufwand an den tatsächlichen Bedarf und nicht an Worst-Case-Szenarien anzupassen. Die Materialwissenschaft wird sich weiter weiterentwickeln und neue Legierungen, Verbundwerkstoffe und Keramiken hervorbringen, die eine noch bessere thermische Leistung bei geringerem Gewicht und geringeren Kosten bieten. Wir können auch mit einer stärkeren Integration von Phasenwechselmaterialien (PCMs) in Gehäusedesigns rechnen, die bei Spitzenlasten große Wärmemengen absorbieren. Schließlich wird Nachhaltigkeit zu einem Schlüsselfaktor werden, wobei der Schwerpunkt auf der Gestaltung von Gehäusen liegt, die sich leicht zerlegen lassen, recycelt werden können und recycelte Materialien verwendet werden, um sicherzustellen, dass die Wärmemanagementlösung nicht nur im Betrieb, sondern über den gesamten Lebenszyklus hinweg effizient ist.

- Eingebettete Sensornetzwerke: Gehäuse mit integrierten Glasfaser- oder Mikrosensoren zur Echtzeitüberwachung des thermischen und strukturellen Zustands.

- Multifunktionale Verbundwerkstoffe: Materialien, die strukturelle Festigkeit, Wärmeleitung und elektrische Isolierung in einem bieten.

- Aktive Hybridkühlung: Gehäuse, die sowohl passive (Kühlkörper) als auch aktive (Flüssigkeitskühlung, piezoelektrische Lüfter) Kühlmethoden nahtlos integrieren.

- Design für Recyclingfähigkeit: Weg von verklebten Baugruppen hin zu modularen Designs, die am Ende ihrer Lebensdauer leicht getrennt und recycelt werden können.

FAQ

Was ist die Hauptfunktion eines Kühlkörpergehäuses in einem Energiespeichersystem?

Die Hauptfunktion eines Energiespeicher-Kühlkörpergehäuse geht weit über die bloße Kapselung hinaus. Seine Kernaufgaben sind Wärmemanagement und Sicherheit. Erstens fungiert es als kritischer Wärmeleiter, der die Wärme effizient von den Batteriezellen ableitet und an die primäre Wärmeableitungsstruktur (Rippen oder Kühlplatte) überträgt. Dies ist wichtig, um die Batterie innerhalb ihres optimalen Temperaturbereichs zu halten, was sich direkt auf Leistung, Effizienz und Lebensdauer auswirkt. Zweitens sorgt das Gehäuse für entscheidende strukturelle Integrität und schützt die empfindlichen internen Komponenten vor physischen Schäden, Vibrationen und Umweltverschmutzungen wie Feuchtigkeit und Staub. Am wichtigsten ist, dass es als grundlegende Sicherheitsbarriere dient, um Vorfälle wie thermisches Durchgehen einzudämmen, zu verhindern, dass sich ein Ausfall einer Zelle auf das gesamte Paket auswirkt, und die Betriebssicherheit und Zuverlässigkeit des gesamten Systems zu gewährleisten.

Wie schneidet Aluminium im Vergleich zu Verbundwerkstoffen für Kühlkörpergehäuse ab?

Die Wahl zwischen Aluminium und Verbundwerkstoffen für Kühlkörpergehäuse beinhaltet einen wichtigen Kompromiss zwischen thermischer Leistung, Gewicht und Umweltbeständigkeit. Aluminiumlegierungen wie das übliche 6063 sind traditionell die Wahl, da sie eine hohe Wärmeleitfähigkeit (typischerweise etwa 200–220 W/m·K) bieten und sich daher hervorragend für die Wärmeübertragung eignen. Darüber hinaus sind sie kostengünstig und durch Verfahren wie Extrusion einfach herzustellen. Allerdings ist Aluminium relativ schwer und kann korrodieren. Fortschrittliche Verbundwerkstoffe hingegen sind deutlich leichter – oft 40–60 % leichter als Aluminium – was ein entscheidender Vorteil für Elektrofahrzeuge und Luft- und Raumfahrtanwendungen ist. Außerdem sind sie völlig immun gegen Korrosion. Während ihre Wärmeleitfähigkeit geringer ist als die von Aluminium (im Bereich von 15–50 W/m·K für thermisch verbesserte Versionen), ermöglicht ihre Designflexibilität den Ingenieuren die Entwicklung optimierter Formen, die dies kompensieren können, was sie zu einer überlegenen Wahl macht, wenn Gewichtseinsparungen und Haltbarkeit oberste Priorität haben.

Welche Konstruktionsmerkmale tragen dazu bei, die Ausbreitung von thermischem Durchgehen zu verhindern?

Die Verhinderung der Ausbreitung thermischen Durchgehens ist eine vielschichtige Herausforderung, die durch mehrere Schlüsselaspekte gelöst werden kann Gehäusedesign Merkmale. Eine primäre Strategie ist Kompartimentierung , bei dem das Innenvolumen des Gehäuses durch Barrieren in kleinere, feuerbeständige Abschnitte unterteilt wird. Dadurch wird jede fehlerhafte Zelle isoliert, die Hitze und Flammen enthält. Zweitens, Druckentlastungsöffnungen sind kritisch; Hierbei handelt es sich um technische Öffnungen, die bei einem bestimmten Druck aktiviert werden, um heiße, sich ausdehnende Gase sicher aus der Packung abzuleiten und so eine gefährliche Explosion zu verhindern. Die Auswahl von von Natur aus feuerhemmende Materialien denn das Gehäuse selbst stellt sicher, dass es keinen Brennstoff zum Brand beiträgt. Darüber hinaus werden Schichten von eingearbeitet Wärmedämmung innerhalb der Gehäusewände verlangsamt die Wärmeübertragung auf benachbarte Zellen und stoppt die Kettenreaktion. Schließlich tragen Designs, die die Wärmeleitung von den Zellen weg maximieren, dazu bei, die Gesamttemperaturen niedriger zu halten, wodurch das Risiko eines Durchgehens von vornherein verringert wird.

Sind flüssigkeitsgekühlte Gehäuse für groß angelegte ESS besser als luftgekühlte?

Bei großen Energiespeichersystemen (ESS) gelten flüssigkeitsgekühlte Gehäuse aufgrund ihrer höheren Wärmeableitungskapazität und Effizienz im Allgemeinen als überlegen gegenüber luftgekühlten Lösungen. Die Luftkühlung, die auf Lüftern und Lamellen basiert, wird mit zunehmender Systemdichte und steigendem Leistungsbedarf immer unzureichender. Bei großen Volumina ist die Wärmeableitung schwierig, was häufig zu Hotspots führt und mehr Platz für die Luftzirkulation erfordert. Flüssigkeitskühlung, bei der ein Kühlmittel durch in das System integrierte Kanäle zirkuliert Kühlkörpergehäuse oder kalte Platten, ist weitaus effektiver. Flüssigkeiten haben eine viel höhere Wärmekapazität als Luft, sodass sie in einem kleineren Volumen mehr Wärme aufnehmen können. Dies ermöglicht ein kompakteres Systemdesign, eine gleichmäßigere Temperaturverteilung über alle Zellen und eine deutlich bessere Leistung, insbesondere bei hohen Umgebungstemperaturen oder bei Hochleistungszyklen. Während Flüssigkeitskühlsysteme eine höhere Anfangskomplexität und höhere Kosten aufweisen, führt ihr überlegenes Wärmemanagement für Großanwendungen zu einer höheren Systemzuverlässigkeit, Langlebigkeit und Sicherheit, was sie zur bevorzugten Wahl für moderne Batterieinstallationen im Netzmaßstab macht.

Wie verbessern intelligente Gehäuse mit integrierten Sensoren die ESS-Wartung?

Intelligente Gehäuse mit integrierten Sensoren stellen einen bedeutenden Fortschritt von der präventiven zur vorausschauenden Wartung für Energiespeichersysteme (ESS) dar. Die herkömmliche Wartung basiert auf geplanten Überprüfungen oder der Reaktion auf Probleme, nachdem diese aufgetreten sind. Im Gegensatz, Intelligente Gehäuse verfügen über Temperatur-, Dehnungs- und Schallemissionssensoren, die direkt in ihre Struktur eingebettet sind. Diese Sensoren liefern einen kontinuierlichen Echtzeitdatenstrom über die tatsächlichen Betriebsbedingungen der Batteriemodule. Anhand dieser Daten kann ein Batteriemanagementsystem (BMS) subtile Anomalien, wie etwa einen leichten Temperaturanstieg in einem bestimmten Modul oder eine Änderung der Strukturschwingungen, erkennen, lange bevor sie sich zu kritischen Ausfällen entwickeln. Dadurch können Wartungsteams Eingriffe genau dann planen, wenn sie benötigt werden, wodurch ungeplante Ausfallzeiten reduziert, die Gesamtlebensdauer des Systems verlängert und die Betriebseffizienz optimiert werden. Letztendlich verändert dieser proaktive Ansatz die Wartung, macht sie effizienter, kostengünstiger und zuverlässiger und maximiert so die Kapitalrendite für das ESS.