Die Revolution der Elektrofahrzeuge (EV) verändert die Automobillandschaft und stellt beispiellose Anforderungen an jede Komponente, insbesondere an den Elektromotor. Das Herzstück dieses leistungsstarken Systems ist ein kritisches, aber oft übersehenes Element: das Motorgehäuse. Dieses Bauteil enthält weit mehr als nur den Motor; es gewährleistet seine Leistung, Langlebigkeit und Sicherheit. Unter verschiedenen Materialoptionen, Motorgehäuse aus Aluminium hat sich zum unangefochtenen Industriestandard entwickelt. Dieser Artikel befasst sich mit den technischen Prinzipien, Materialvorteilen und wirtschaftlichen Faktoren, die die Position von Aluminium als erste Wahl für den Schutz der leistungsstarken Herzen moderner Elektrofahrzeuge festigen.

Erschließung eines überlegenen Wärmemanagements für EV-Motoren

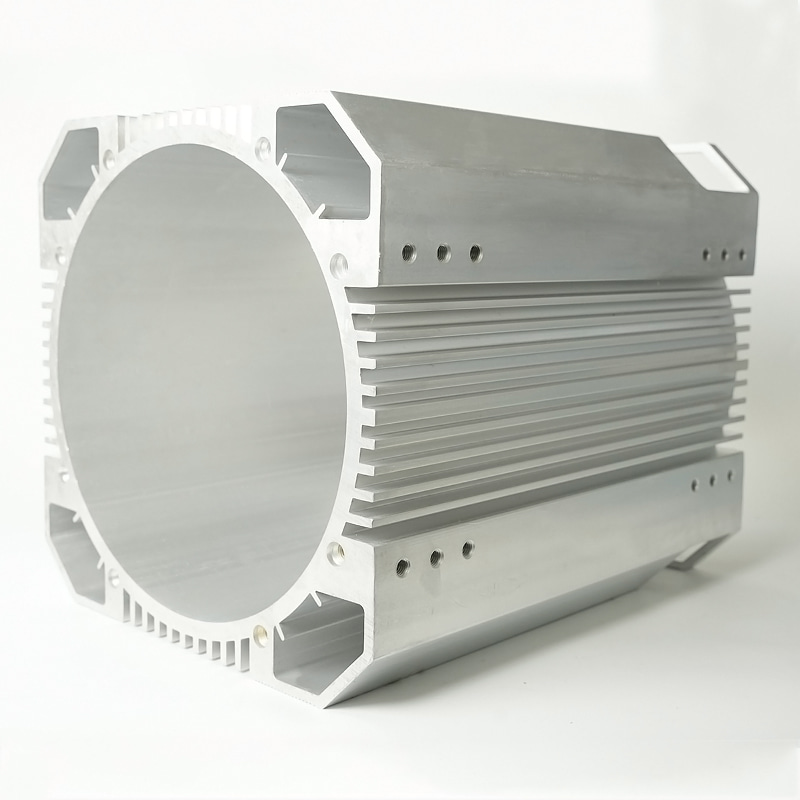

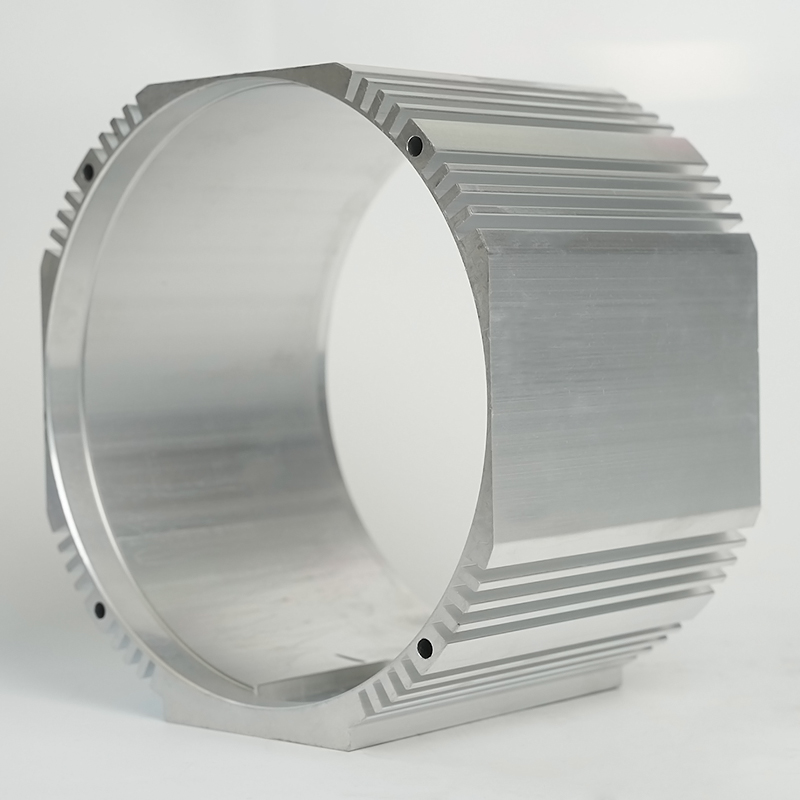

Die vielleicht größte Herausforderung bei der Konstruktion von Elektrofahrzeugmotoren ist die Bewältigung der enormen Hitze, die während des Betriebs entsteht. Übermäßige Hitze zerstört Magnete, beschädigt Wicklungen und Isolierungen und verringert die Effizienz und Lebensdauer des Motors drastisch. Hier kommen die inhärenten Eigenschaften von Aluminium zum Tragen. Die außergewöhnliche Wärmeleitfähigkeit von Aluminium, die etwa 50 % höher ist als die von Gusseisen, ermöglicht es ihm, als massiver Kühlkörper zu fungieren. Es leitet die Wärme effizient vom Stator und Rotor ab und leitet sie an die Umgebung oder an integrierte Kühlmäntel ab. Dieser passive Kühleffekt ist entscheidend für die Aufrechterhaltung optimaler Betriebstemperaturen, insbesondere bei Hochlastszenarien wie schnellem Beschleunigen oder Steigen. Ein effektives Wärmemanagement führt direkt zu einer konstanten Leistungsabgabe, erhöhter Sicherheit und größerer Langzeitzuverlässigkeit und ist daher für Hersteller von Elektrofahrzeugen ein nicht verhandelbares Merkmal.

- Wärmeableitung: Die hohe Wärmeleitfähigkeit von Aluminium leitet die Wärme schnell von kritischen internen Komponenten ab und verhindert so Hotspots.

- Integrierte Kühlkanäle: Gehäuse aus Aluminiumdruckguss können mit komplexen Innenkanälen für die Flüssigkeitskühlung ausgestattet werden, wodurch die Effizienz des Wärmeaustauschs drastisch verbessert wird.

- Verhältnis von Gewicht zu Kühlung: Aluminium bietet die beste Kühlleistung pro Gewichtseinheit, eine Schlüsselkennzahl beim Design von Elektrofahrzeugen, bei der es auf jedes Kilogramm ankommt.

Vergleich der thermischen Eigenschaften von Gehäusematerialien

Um zu verstehen, warum Aluminium beim Wärmemanagement überlegen ist, ist es wichtig, seine wichtigsten Eigenschaften mit anderen potenziellen Materialien zu vergleichen. Die folgende Tabelle verdeutlicht die deutlichen Unterschiede, die Aluminium zur optimalen Wahl machen. Während Materialien wie Stahl eine hohe Festigkeit bieten, sind sie aufgrund ihrer schlechten Wärmeleitfähigkeit für die Bewältigung der Wärmebelastung in einem Elektrofahrzeugmotor ungeeignet. Obwohl Magnesium leicht ist, stellt es Herausforderungen in Bezug auf Korrosion und Kosten dar, die bei Aluminium nicht der Fall sind.

| Material | Wärmeleitfähigkeit (W/m·K) | Dichte (g/cm³) | Eignung für EV-Wärmemanagement |

| Aluminiumlegierung | 150 - 220 | 2.7 | Hervorragend (ideale Balance zwischen Leitfähigkeit und Gewicht) |

| Gusseisen | 50 - 60 | 7.1 | Schlecht (zu schwer, geringe Leitfähigkeit) |

| Kohlenstoffstahl | 45 - 65 | 7.8 | Schlecht (zu schwer, geringe Leitfähigkeit) |

| Magnesiumlegierung | 90 - 130 | 1.7 | Gut (geringere Leitfähigkeit als Al, Korrosionsprobleme) |

Der entscheidende Vorteil der Gewichtsreduzierung bei Elektrofahrzeugen

In der Welt der Elektrofahrzeuge ist das Gewicht der ewige Feind der Effizienz. Jedes zusätzliche Kilogramm zur Masse des Fahrzeugs erfordert mehr Energie zum Beschleunigen und Abbremsen, was die Reichweite pro Ladung direkt verringert. Der leichtes Aluminium-Motorgehäuse bietet hier einen erheblichen Vorteil. Aluminium hat etwa ein Drittel der Dichte von Stahl, was eine erhebliche Reduzierung der ungefederten Masse des Antriebsstrangs ermöglicht. Diese Gewichtseinsparung betrifft nicht nur das Gehäuse selbst; es schafft einen positiven Kreislauf. Ein leichteres Motorgehäuse kann zu einem insgesamt leichteren Chassis und Aufhängungssystem führen, was die Reichweitengewinne noch weiter steigert. Für Verbraucher bedeutet dies direkt weniger Besuche an Ladestationen und geringere Betriebskosten. Für Hersteller bedeutet dies, dass sie in der Lage sind, strenge Effizienzvorschriften einzuhalten oder möglicherweise einen kleineren, kostengünstigeren Batteriesatz zu verwenden, um eine Zielreichweite zu erreichen, was einen großen Kosteneinsparungsfaktor darstellt.

- Erweiterte Reichweite: Die Reduzierung der Masse ist eine der effektivsten Möglichkeiten, die Energieeffizienz eines Elektrofahrzeugs zu verbessern und seine Reichweite mit einer einzigen Ladung zu maximieren.

- Verbesserte Leistung: Leichtere Komponenten verbessern die Fahrdynamik, das Handling und die Beschleunigung aufgrund eines besseren Leistungsgewichts.

- Gesamtfahrzeugdesign: Gewichtseinsparungen beim Motor können auf andere Funktionen wie verbesserte Sicherheitssysteme oder mehr Innenausstattung umgelegt werden, ohne das Gesamtgewicht des Fahrzeugs zu beeinträchtigen.

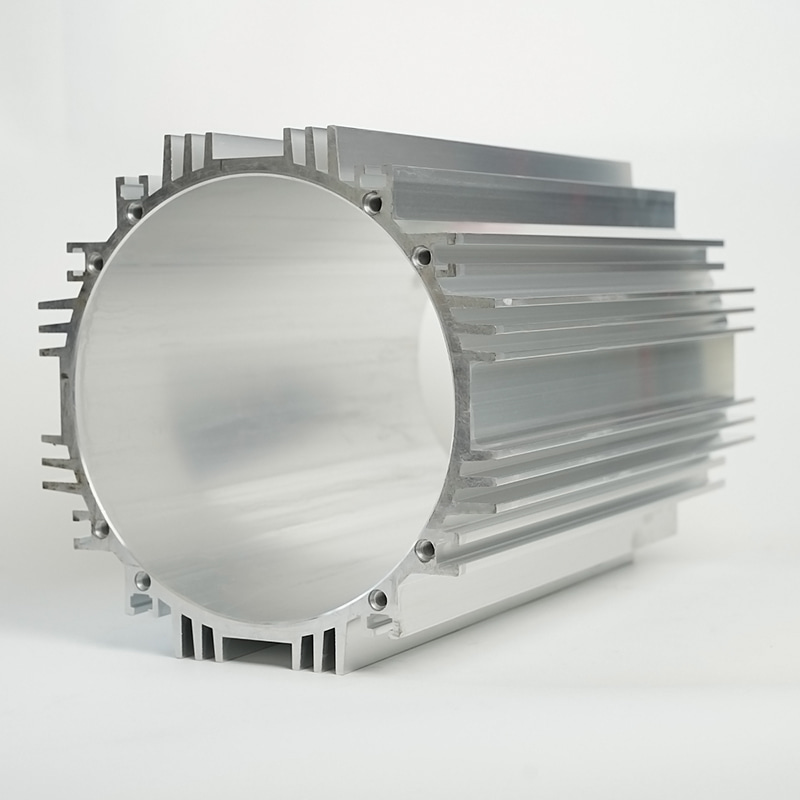

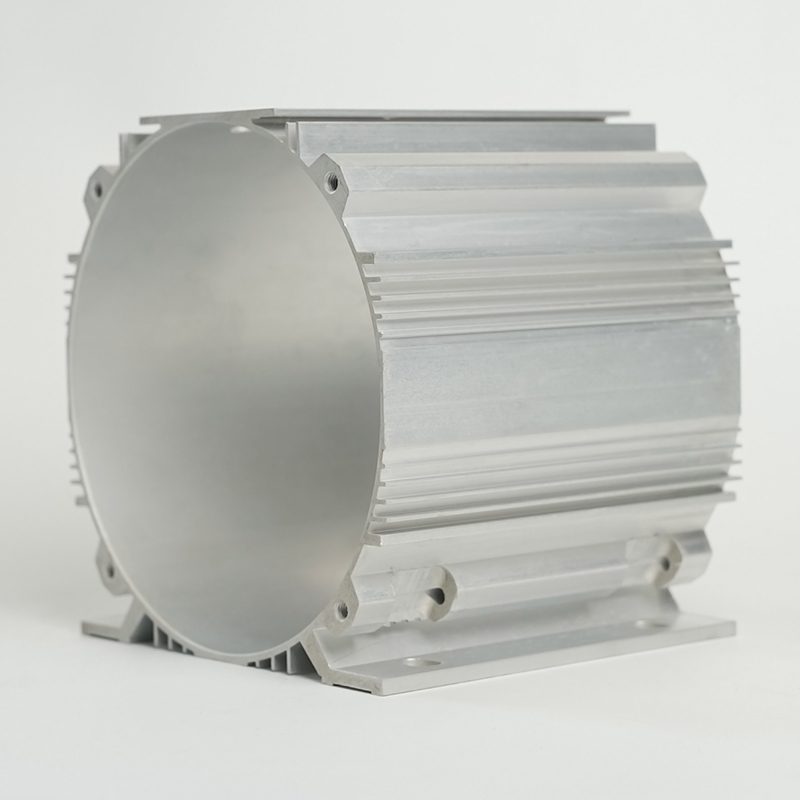

Erkundung der Herstellungsprozesse von Aluminiumgehäusen

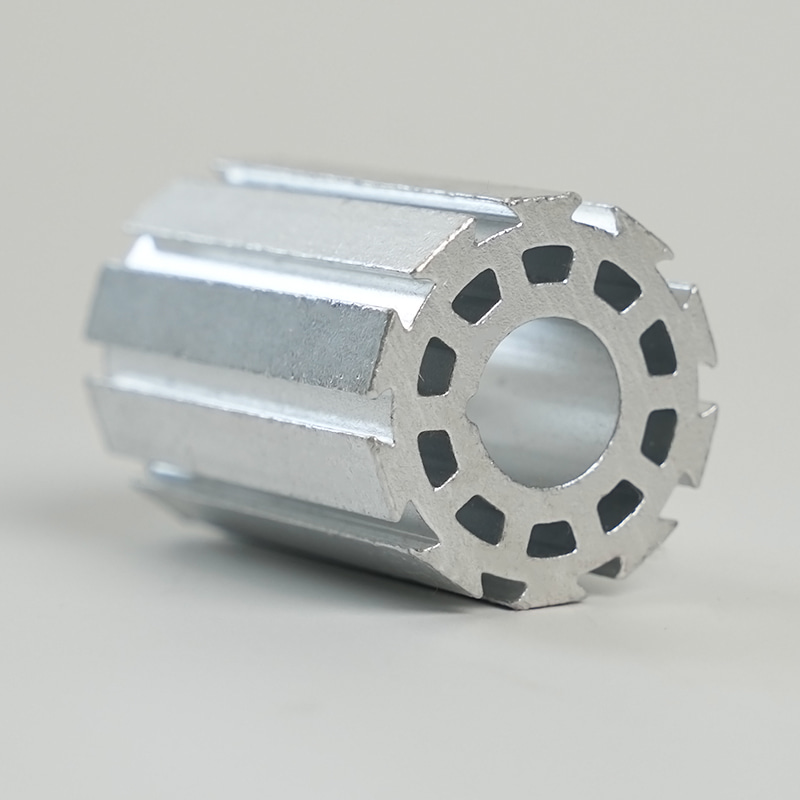

Die Dominanz von Aluminium wird auch durch fortschrittliche und kostengünstige Herstellungsverfahren begünstigt, die perfekt für die Massenproduktion von Elektrofahrzeugen geeignet sind. Die beiden wichtigsten Methoden zum Erstellen Motorgehäuse aus Aluminiumdruckguss Die Einheiten sind Hochdruck-Druckguss (HPDC) und Niederdruck-Druckguss (LPDC), jeweils mit besonderen Vorteilen. HPDC ist bekannt für seine unglaubliche Produktionsgeschwindigkeit und die Fähigkeit, Teile mit komplexen Geometrien, dünnen Wänden und hervorragender Oberflächengüte in einem einzigen Schritt herzustellen. Dies macht es ideal für die komplizierten Formen, die für Kühlrippen und interne Kanäle benötigt werden. LPDC hingegen produziert Teile mit geringerer Porosität und höherer mechanischer Festigkeit, die für Anwendungen ausgewählt werden könnten, die eine extreme strukturelle Integrität erfordern. Die Wahl des Verfahrens ermöglicht es den Ingenieuren, die Eigenschaften des Gehäuses an spezifische Leistungsanforderungen anzupassen und gleichzeitig die wirtschaftliche Machbarkeit für die Massenproduktion aufrechtzuerhalten.

- Hochdruck-Druckguss (HPDC): Ideal für die Massenproduktion komplexer, dünnwandiger Formen mit integrierten Funktionen.

- Niederdruck-Druckguss (LPDC): Bietet hervorragende mechanische Eigenschaften und geringere Porosität, ideal für stark beanspruchte Komponenten.

- Sandguss: Wird für Prototypengehäuse in sehr großen oder kleinen Stückzahlen verwendet, bei denen die Werkzeugkosten für den Druckguss unerschwinglich sind.

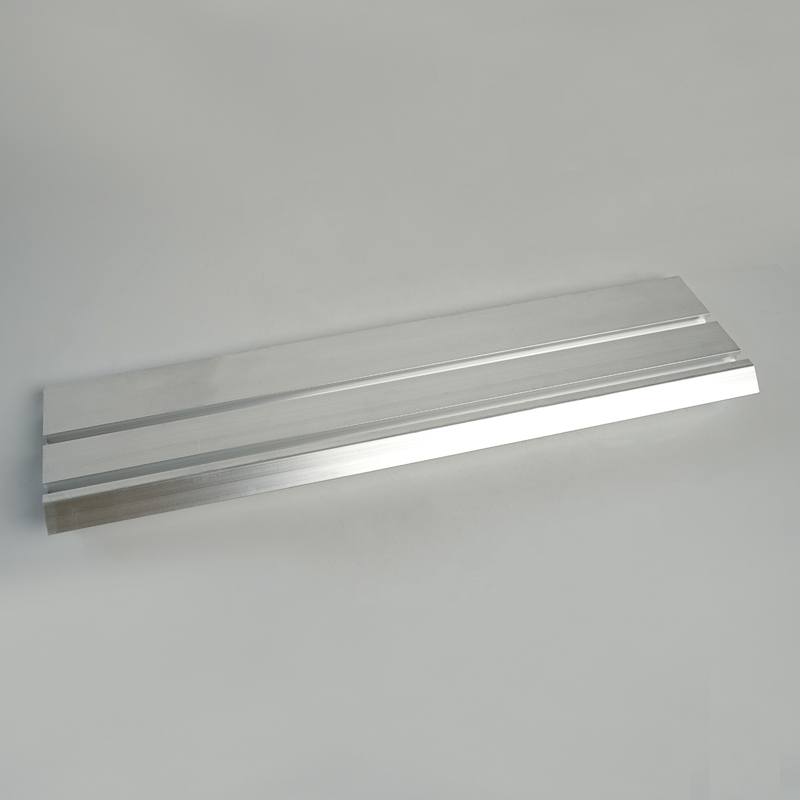

- Extrusion: Wird manchmal zum Erstellen einfacherer, einheitlicher Profile verwendet, die maschinell bearbeitet und zu einer Gehäusestruktur zusammengebaut werden können.

HPDC vs. LPDC für EV-Motorgehäuse

Die Wahl des richtigen Druckgussverfahrens ist eine entscheidende Entscheidung in der Designphase. Bei der Auswahl werden Faktoren wie Teilekomplexität, erforderliche mechanische Eigenschaften, Produktionsvolumen und Kosten ausgeglichen. Hochdruck-Druckguss ist aufgrund seiner Geschwindigkeit und Designflexibilität die erste Wahl für die meisten großvolumigen Elektrofahrzeuganwendungen. Für Hochleistungsmotoren, bei denen das Gehäuse ein kritisches Strukturelement ist, könnte jedoch Niederdruck-Druckguss wegen seiner verbesserten Integrität eingesetzt werden. In der folgenden Tabelle werden die wichtigsten Unterschiede aufgeschlüsselt, um typische Anwendungsfälle zu veranschaulichen.

| Parameter | Hochdruck-Druckguss (HPDC) | Niederdruck-Druckguss (LPDC) |

| Produktionsgeschwindigkeit | Sehr hoch | Mäßig |

| Teilekomplexität | Hervorragend (dünne Wände, feine Details) | Gut (weniger Details als HPDC) |

| Mechanische Festigkeit | Gut | Exzellent |

| Porosität | Höher (kann durch Vakuumunterstützung gemildert werden) | Untere |

| Typische Anwendung | Gehäuse in Großserienfertigung | Gehäuse für Hochleistungs- oder Luftfahrtmotoren |

Haltbarkeit und Korrosionsbeständigkeit in rauen Umgebungen

Das Gehäuse eines Elektrofahrzeugmotors muss eine Festung sein, die empfindliche elektromagnetische Komponenten vor der äußeren Umgebung schützt und gleichzeitig die gesamte Lebensdauer des Fahrzeugs überdauert. Aluminium bildet auf seiner Oberfläche auf natürliche Weise eine dünne, harte Oxidschicht, wenn es Luft ausgesetzt wird. Diese Schicht ist äußerst stabil, verhindert eine weitere Oxidation und bietet eine hervorragende Beständigkeit gegen Korrosion durch Feuchtigkeit, Streusalz und Chemikalien. Diese inhärente Eigenschaft kann durch verschiedene Maßnahmen weiter verstärkt werden Korrosionsbeständigkeit des Aluminiumgehäuses Behandlungen wie Chromatierung (Alodine) oder Pulverbeschichtung. Diese Haltbarkeit stellt sicher, dass das Gehäuse seine strukturelle Integrität und seine Schutzeigenschaften auch in den anspruchsvollsten Klimazonen beibehält, wodurch ein vorzeitiger Ausfall verhindert und eine langfristige Zuverlässigkeit gewährleistet wird. Dies reduziert die Gesamtbetriebskosten für den Verbraucher und minimiert Gewährleistungsansprüche für den Hersteller.

- Natürliche Oxidschicht: Bietet einen passiven Schutz gegen korrosive Elemente und sorgt so für langfristige Integrität.

- Oberflächenbehandlungen: Eloxieren oder Pulverbeschichten können angewendet werden, um die Oberflächenhärte und Korrosionsbeständigkeit für extreme Umgebungen noch weiter zu verbessern.

- Schlagfestigkeit: Aluminiumlegierungen können so formuliert werden, dass sie eine hervorragende Zähigkeit bieten und den Motor vor physischen Schäden durch Straßenschmutz oder kleinere Stöße schützen.

Abschirmung gegen elektromagnetische Störungen (EMI)

Elektromotoren sind starke Quellen elektromagnetischer Interferenzen (EMI), die empfindliche Elektronik in der Nähe, wie z. B. die Bordcomputer, Sensoren und Kommunikationssysteme des Fahrzeugs, erheblich stören können. Eine wichtige, aber oft unsichtbare Funktion des EMI-abschirmendes Aluminiumgehäuse soll als Faradayscher Käfig fungieren. Als leitfähiges Material hält Aluminium effektiv die elektromagnetischen Felder zurück, die durch die Wechselströme im Motor erzeugt werden. Diese Abschirmung ist für die elektromagnetische Verträglichkeit (EMV) von entscheidender Bedeutung und stellt sicher, dass die zahlreichen digitalen Systeme des Elektrofahrzeugs störungsfrei funktionieren. Ohne ordnungsgemäße Abschirmung könnten kritische Signale beschädigt werden, was zu Fehlfunktionen, Fehlercodes und einem beeinträchtigten Fahrerlebnis führen könnte. Die Verwendung eines einzigen, nahtlosen Gehäuses aus Aluminiumdruckguss bietet eine bessere und kontinuierliche Abschirmung im Vergleich zu Baugruppen, die aus mehreren Teilen bestehen.

- Faradayscher Käfigeffekt: Das leitfähige Gehäuse fängt elektromagnetische Felder im Inneren ein und verhindert so, dass sie nach außen abstrahlen und andere elektronische Geräte stören.

- Nahtloses Design: Der Druckguss ermöglicht eine einteilige Konstruktion, die Lücken und Nähte minimiert, die potenzielle Leckstellen für elektromagnetische Störungen darstellen.

- Erdung: Das Gehäuse bietet einen perfekten Erdungspfad für elektrisches Rauschen und erhöht so die Abschirmwirkung weiter.

FAQ

Warum ist Aluminium für EV-Motorgehäuse besser als Kunststoff?

Während in einigen Automobilanwendungen bestimmte Hochleistungskunststoffe verwendet werden, ist Aluminium für Gehäuse von Elektrofahrzeugmotoren aus drei entscheidenden Gründen deutlich überlegen: Wärmemanagement, strukturelle Integrität und EMI-Abschirmung. Kunststoffe sind im Allgemeinen Wärmeisolatoren, was bedeutet, dass sie die Wärme im Inneren des Motors einschließen, was zu einer schnellen Überhitzung und einem Ausfall führen würde. Aluminium leitet als Leiter Wärme ab. Zweitens sind die strukturelle Festigkeit und Steifigkeit von Aluminium notwendig, um die leistungsstarken internen Komponenten zu tragen und präzise Toleranzen bei hohen Drehmomentbelastungen und Vibrationen einzuhalten. Schließlich ist Aluminium ein inhärenter Leiter, der eine wesentliche Abschirmung gegen elektromagnetische Störungen (EMI) bietet, die Kunststoffe nicht bieten können, wenn sie nicht mit einem leitfähigen Material beschichtet sind, was zu höheren Kosten und höherer Komplexität führt.

Gibt es Nachteile bei der Verwendung von Aluminium für Motorgehäuse?

Der Hauptnachteil von Aluminium im Vergleich zu Materialien wie Stahl ist die geringere Festigkeit und Härte des Rohmaterials. Dies kann jedoch durch intelligente Technik wirksam abgemildert werden. Ingenieure verwenden spezielle hochfeste Aluminiumlegierungen und entwerfen das Gehäuse mit strategischen Rippen, dickeren Abschnitten und optimierten Geometrien, um die erforderliche Steifigkeit und Festigkeit zu erreichen. Darüber hinaus können die Rohstoffkosten für Aluminium zwar höher sein als für Eisen, die Gesamtkosten sind jedoch aufgrund der Einsparungen bei der Herstellung (z. B. schnellere Gusszyklen) und der nachgelagerten Vorteile der Gewichtsreduzierung (z. B. größere Reichweite, kleinere Batteriegröße) häufig niedriger. Aus einer Gesamtsystemperspektive betrachtet überwiegen daher die Vorteile bei weitem die anfänglichen materiellen Überlegungen.

Wie hoch sind die Kosten eines Aluminiumgehäuses im Vergleich zu anderen Materialien?

Bei der Bewertung der Kosten ist es wichtig, über den einfachen Preis pro Kilogramm des Rohmaterials hinauszuschauen. Das zeigt eine Total-Value-Engineering-Analyse Motorgehäuse aus Aluminium führt häufig zu niedrigeren Gesamtkosten. Obwohl die Rohaluminiumlegierung möglicherweise teurer ist als Gusseisen, bedeutet die geringere Dichte von Aluminium, dass Sie volumenmäßig weniger Material verbrauchen. Noch wichtiger ist, dass das Hochdruck-Druckgussverfahren für Aluminium extrem schnell und effizient ist, was zu niedrigeren Herstellungskosten pro Teil bei großen Stückzahlen führt. Die bedeutendsten Einsparungen werden in der Betriebsphase des Fahrzeugs erzielt: Die Gewichtsreduzierung verbessert direkt die Energieeffizienz und ermöglicht es den Automobilherstellern, möglicherweise einen kleineren, kostengünstigeren Batteriesatz zu verwenden, um die gleiche Reichweite zu erreichen, was eine enorme Kosteneinsparung darstellt.

Können Motorgehäuse aus Aluminium recycelt werden?

Ja, das ist einer der größten Umweltvorteile von Aluminium. Aluminium ist zu 100 % recycelbar, ohne dass seine inhärenten Eigenschaften verloren gehen. Der Recyclingprozess für Aluminium erfordert nur etwa 5 % der Energie, die zur Herstellung von Primäraluminium aus Bauxiterz benötigt wird. Am Ende der Lebensdauer eines Elektrofahrzeugs kann das Aluminium-Motorgehäuse einfach abgetrennt und wieder zu hochwertigem Material für neue Gussteile recycelt werden, wodurch ein geschlossener Lebenszyklus entsteht. Diese hervorragende Recyclingfähigkeit reduziert den gesamten CO2-Fußabdruck des Fahrzeugherstellungsprozesses erheblich und passt perfekt zum nachhaltigen Ethos der Elektromobilitätsbranche.

Was sind die wichtigsten Designüberlegungen für ein Aluminium-EV-Motorgehäuse?

Die Gestaltung eines effektiven Wohnraums ist eine komplexe multidisziplinäre Aufgabe. Zu den wichtigsten Überlegungen gehören: Thermisches Design: Integration effizienter Kühlpfade (z. B. Wassermäntel) und Maximierung der Oberfläche zur Wärmeableitung. Strukturanalyse: Sicherstellen, dass das Gehäuse Drehmomentreaktionen, Vibrationen und Stoßbelastungen standhält, ohne sich über akzeptable Grenzen hinaus zu verbiegen. EMI/RFI-Abschirmung: Entwurf für Kontinuität und wirksame Abdichtung an Verbindungsstellen zur Eindämmung elektromagnetischer Emissionen. Herstellbarkeit: Entwerfen des Teils für den Druckgussprozess, Einbeziehung geeigneter Formschrägen und Minimierung von Wandstärkenschwankungen. Montageintegration: Einschließlich präziser Befestigungspunkte für Motor, Lager und andere Fahrzeugkomponenten sowie Gewährleistung der Wetterbeständigkeit der Dichtflächen.